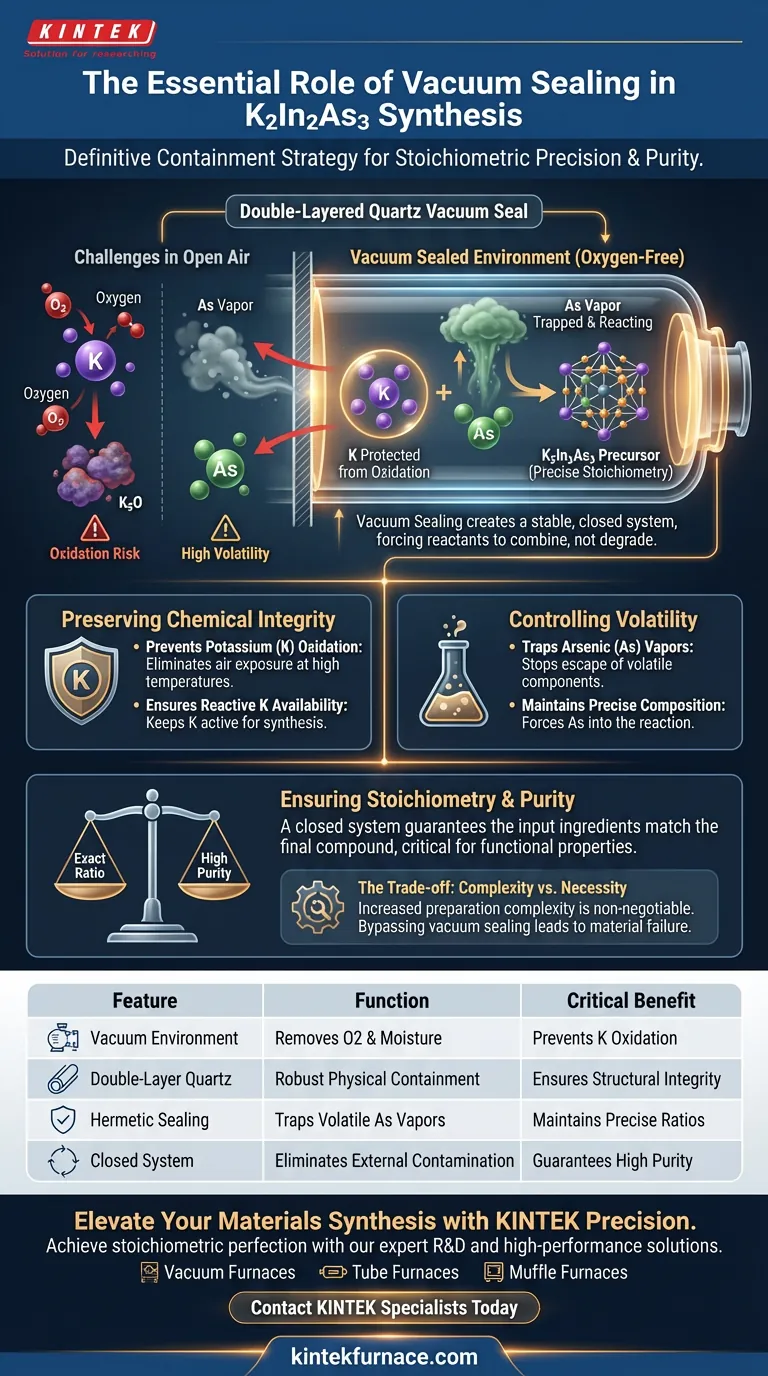

A selagem a vácuo é a estratégia de contenção definitiva necessária para sintetizar com sucesso os precursores de K2In2As3. Utilizando tubos de quartzo de dupla camada, esta técnica isola a reação da atmosfera, prevenindo eficazmente a oxidação do potássio reativo e aprisionando o arsênico volátil para garantir uma composição química precisa.

A síntese de K2In2As3 equilibra alta reatividade com alta volatilidade. A selagem a vácuo fornece o ambiente estável essencial que força os reagentes a se combinarem em vez de se degradarem, garantindo a precisão estequiométrica e a pureza do material.

Preservando a Integridade Química

A Reatividade do Potássio

O potássio (K) é um metal alcalino ativo com alta afinidade por oxigênio. Em altas temperaturas necessárias para reações de estado sólido, o potássio reage agressivamente se exposto ao ar. A selagem a vácuo cria um ambiente livre de oxigênio, protegendo o potássio da oxidação para que ele permaneça disponível para a reação.

Controlando a Volatilidade do Arsênico

Os componentes de arsênico (As) são altamente propensos à volatilização, o que significa que se transformam facilmente em vapor quando aquecidos. Em um sistema aberto ou mal selado, o vapor de arsênico escaparia completamente da zona de reação. A selagem a vácuo aprisiona esses vapores dentro do tubo, forçando o arsênico a participar da síntese em vez de se dissipar.

Garantindo Estequiometria e Pureza

Mantendo a Proporção Precisa

As propriedades funcionais do K2In2As3 dependem de uma proporção estequiométrica rigorosa entre seus elementos. Qualquer perda de potássio (por oxidação) ou arsênico (por evaporação) altera permanentemente esse equilíbrio químico. O ambiente selado atua como um sistema fechado, garantindo que os ingredientes que você adiciona sejam exatamente o que permanecem no composto final.

A Vantagem do Quartzo de Dupla Camada

O processo utiliza especificamente tubos de quartzo de dupla camada para abrigar a reação. Esta configuração oferece estabilidade aprimorada, reduzindo o risco de falha da selagem durante a sinterização em alta temperatura. Ele fornece uma barreira física robusta que mantém o vácuo interno contra fatores ambientais externos.

Entendendo os Compromissos

Complexidade vs. Necessidade

A implementação de uma selagem a vácuo de dupla camada aumenta significativamente a complexidade da preparação da amostra em comparação com a sinterização padrão. Requer equipamento especializado e manuseio preciso para garantir que os tubos de quartzo sejam selados sem vazamentos. No entanto, este esforço adicional é inegociável; tentar contornar a selagem a vácuo levará invariavelmente à falha do material devido a impurezas e estequiometria incorreta.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua síntese de K2In2As3, concentre-se nestes pontos de controle críticos:

- Se o seu foco principal é Alta Pureza: Priorize o processo de evacuação para remover todos os vestígios de oxigênio, garantindo que o potássio ativo permaneça não oxidado.

- Se o seu foco principal é Precisão Estequiométrica: Verifique a integridade da selagem de quartzo de dupla camada para inibir estritamente a volatilização e a fuga de componentes de arsênico.

Em última análise, a selagem a vácuo não é apenas uma precaução, mas o requisito fundamental para estabilizar a química complexa do K2In2As3.

Tabela Resumo:

| Característica | Função na Síntese de K2In2As3 | Benefício Crítico |

|---|---|---|

| Ambiente a Vácuo | Remove oxigênio e umidade | Previne a oxidação do potássio reativo (K) |

| Quartzo de Dupla Camada | Fornece contenção física robusta | Garante a integridade estrutural durante a sinterização |

| Selagem Hermética | Aprisiona vapores voláteis de Arsênico (As) | Mantém proporções estequiométricas precisas |

| Sistema Fechado | Elimina contaminação externa | Garante alta pureza e qualidade do material |

Eleve a Síntese dos Seus Materiais com a Precisão KINTEK

Alcançar a perfeição estequiométrica em compostos complexos como K2In2As3 requer controle térmico rigoroso e contenção. Na KINTEK, entendemos o delicado equilíbrio das reações em alta temperatura. Apoiados por P&D e fabricação de ponta, oferecemos fornos a vácuo, tubulares e mufla de alto desempenho — todos personalizáveis às suas necessidades de pesquisa exclusivas.

Não deixe que a oxidação ou a volatilidade comprometam seus resultados. Faça parceria com a KINTEK para garantir a pureza e a precisão que seu laboratório exige. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução ideal de alta temperatura para sua próxima descoberta!

Guia Visual

Referências

- Memristive InAs‐Based Semiconductors with Anisotropic Ion Transport. DOI: 10.1002/adma.202500056

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que as bolachas de c-Si com estruturas piramidais são escolhidas para células solares de MoS2? Aumente a Eficiência com o Aprisionamento de Luz

- Por que um forno de secagem a ar forçado é essencial após a moldagem de briquetes de biomassa? Aumenta a Qualidade e Resistência do Combustível

- Como o cloreto de zinco (ZnCl2) serve como um modelo estrutural? Engenharia de Carbono Doped com Nitrogênio de Alta Porosidade

- Por que a impregnação a vácuo é necessária para eletrodos PAN-GF? Garanta a condutividade máxima das fibras e a integração da pasta

- Como a introdução de SiO2 como aditivo melhora o processo de sinterização de eletrólitos sólidos? Aumenta a Densificação

- Por que usar uma prensa hidráulica para a briquetagem de szaibelyite? Aumenta a Eficiência da Redução a Vácuo e a Vazão

- Por que um estágio de aquecimento/resfriamento de alta precisão é importante para estudos de In2Se3 2D? Garanta dados precisos de transição de fase

- Por que o resfriamento rápido em água é necessário para ligas de Ce2(Fe, Co)17? Desbloqueie o Desempenho Magnetocalórico de Pico