A temperatura do processo de recozimento atua como um mecanismo crítico de ajuste para as propriedades ópticas de nanocristais de seleneto de zinco (ZnSe). Ao ajustar a ativação térmica entre 800°C e 1000°C, você manipula diretamente a intensidade da fotoluminescência (PL) e a largura espectral através da eliminação de defeitos pontuais e da indução de rearranjo atômico.

O controle da luminescência em nanocristais de ZnSe é um ato de equilíbrio entre reparo estrutural e estabilidade química. Enquanto altas temperaturas curam defeitos físicos para melhorar a qualidade do cristal, elas também induzem perda de Selênio, criando desvios não estequiométricos que alteram bandas de emissão específicas.

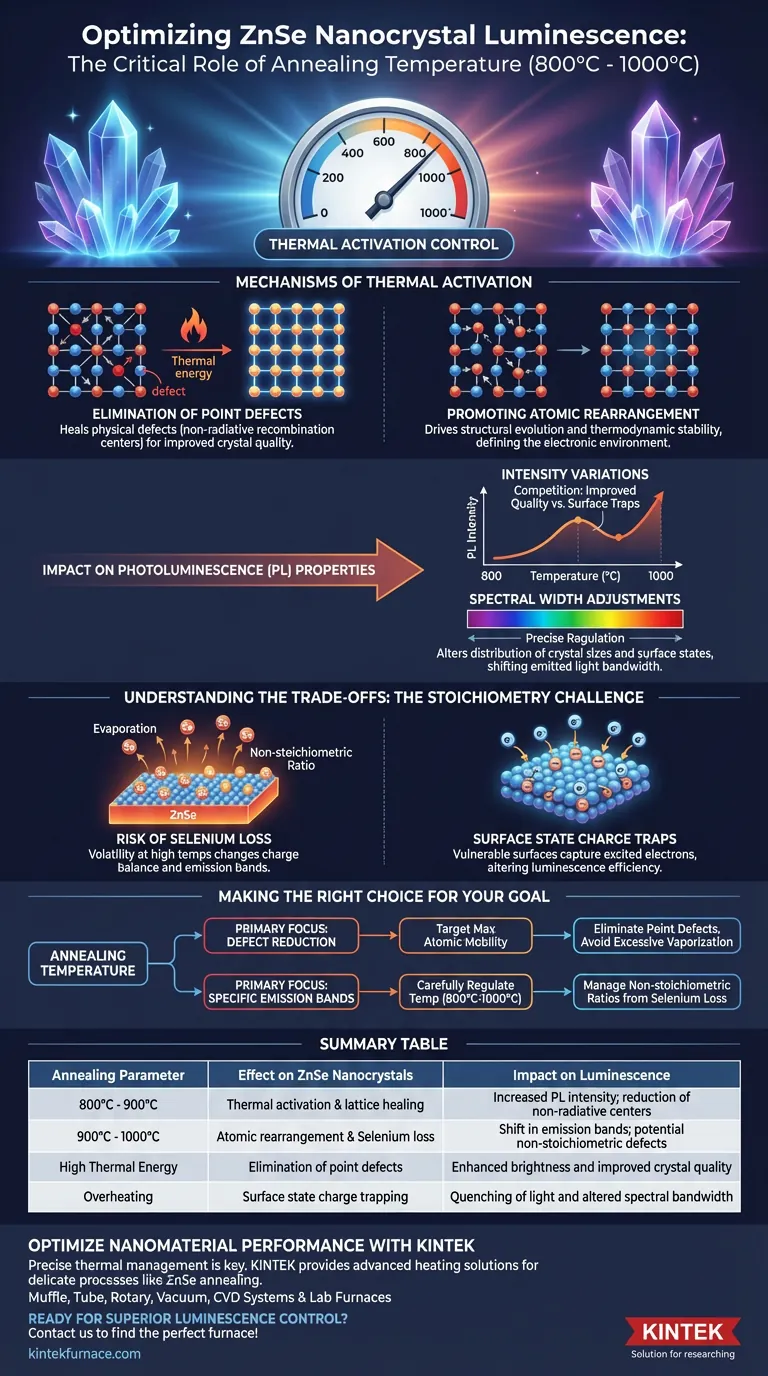

Os Mecanismos da Ativação Térmica

Eliminação de Defeitos Pontuais

A principal função do recozimento em alta temperatura é a ativação térmica.

Em temperaturas elevadas, a energia térmica fornecida aos nanocristais é suficiente para mobilizar átomos dentro da rede.

Essa mobilidade permite que o material se "cure" sozinho, removendo efetivamente defeitos pontuais que frequentemente atuam como centros de recombinação não radiativa, que de outra forma extinguiriam a luminescência.

Promoção do Rearranjo Atômico

Além do simples reparo de defeitos, o recozimento impulsiona uma evolução estrutural significativa.

O processo promove o rearranjo atômico, permitindo que a rede cristalina se estabeleça em um estado mais termodinamicamente estável.

Esse relaxamento estrutural é essencial para definir o ambiente eletrônico final do nanocristal, que dita como ele interage com a luz.

Impacto nas Propriedades de Fotoluminescência (PL)

Variações de Intensidade

À medida que a temperatura de recozimento aumenta de 800°C para 1000°C, a intensidade da fotoluminescência muda eficientemente.

Essa flutuação não é linear; reflete a competição entre a melhoria da qualidade do cristal (que aumenta o brilho) e a formação de armadilhas de superfície (que pode reduzi-lo).

Ajustes na Largura Espectral

O controle de temperatura permite a regulação precisa da largura espectral da emissão.

Mudanças na temperatura de recozimento alteram a distribuição dos tamanhos dos cristais e dos estados de superfície.

Consequentemente, a "cor" ou a largura de banda da luz emitida muda, permitindo que você ajuste o material para aplicações ópticas específicas.

Compreendendo os Compromissos: O Desafio da Estequiometria

O Risco de Perda de Selênio

Um efeito colateral crítico do recozimento em alta temperatura em ZnSe é a volatilidade do Selênio.

À medida que as temperaturas se aproximam de 1000°C, o material é propenso a perder átomos de Selênio, levando a uma razão química não estequiométrica.

Essa perda altera o equilíbrio de carga dentro do cristal, impactando diretamente as bandas de emissão e potencialmente introduzindo novos estados de defeito indesejados.

Armadilhas de Carga de Estado de Superfície

Embora os defeitos internos possam ser curados, a superfície do nanocristal permanece vulnerável.

O processo de recozimento modifica os centros de aprisionamento de carga de estado de superfície.

Se não controladas, essas armadilhas podem capturar elétrons excitados antes que eles emitam luz, alterando a eficiência e o caráter da luminescência.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a luminescência de nanocristais de ZnSe, você deve selecionar uma temperatura de recozimento que se alinhe com seus requisitos ópticos específicos.

- Se o seu foco principal é a redução de defeitos: Mire em temperaturas que maximizem a mobilidade atômica para eliminar defeitos pontuais sem induzir vaporização excessiva.

- Se o seu foco principal são bandas de emissão específicas: Regule cuidadosamente a temperatura entre 800°C e 1000°C para gerenciar as razões não estequiométricas causadas pela perda de Selênio.

O gerenciamento térmico preciso é a diferença entre um componente óptico de alto desempenho e um material quimicamente instável.

Tabela Resumo:

| Parâmetro de Recozimento | Efeito em Nanocristais de ZnSe | Impacto na Luminescência |

|---|---|---|

| 800°C - 900°C | Ativação térmica e cura da rede | Aumento da intensidade de PL; redução de centros não radiativos |

| 900°C - 1000°C | Rearranjo atômico e perda de Selênio | Deslocamento nas bandas de emissão; potenciais defeitos não estequiométricos |

| Alta Energia Térmica | Eliminação de defeitos pontuais | Brilho aprimorado e qualidade cristalina melhorada |

| Superaquecimento | Aprisionamento de carga de estado de superfície | Extinção da luz e largura de banda espectral alterada |

Otimize o Desempenho do Seu Nanomaterial com a KINTEK

O gerenciamento térmico preciso é a diferença entre componentes ópticos de alto desempenho e instabilidade química. A KINTEK fornece as soluções de aquecimento avançadas necessárias para dominar processos delicados como o recozimento de ZnSe.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Pronto para alcançar controle de luminescência superior? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Qual é o propósito principal do uso de um forno de secagem a vácuo a 100°C? Otimizar o desempenho do revestimento de folha de alumínio

- Qual é a importância da pressão de base de alto vácuo na pulverização catódica de MoS2? Garantindo a pureza e a estequiometria do filme

- Qual é o propósito do revestimento de pasta de prata para cerâmicas BCZT? Garantindo precisão nos testes de desempenho elétrico

- Como um forno com controle preciso de temperatura facilita o tratamento de envelhecimento de longo prazo do Invar 36?

- Quais fatores influenciam o tempo e a temperatura do processo de recozimento? Otimize seu tratamento térmico para melhores resultados

- Como os fornos industriais de tratamento térmico garantem a estabilidade do aço mola 55Si2? Otimize o seu Processo de Revenimento

- Qual é o propósito de usar uma estufa de secagem a vácuo no pós-tratamento de catalisadores Pd/BPC? Otimizar o Desempenho.

- Por que um forno de secagem de temperatura constante de precisão é necessário para o processo de modificação por impregnação de carvão ativado?