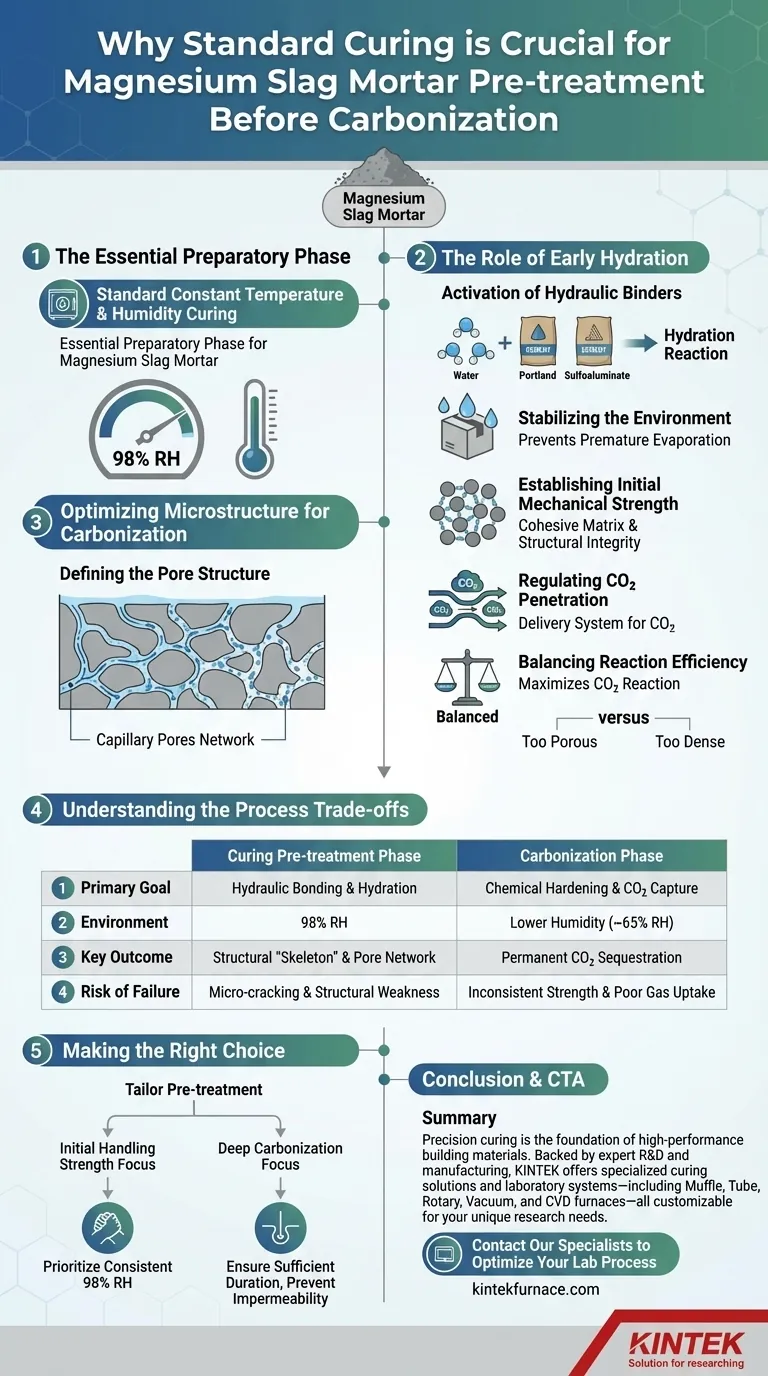

A cura padrão de temperatura e umidade constantes é a fase preparatória essencial para a argamassa de escória de magnésio. Este processo utiliza uma caixa selada para manter um ambiente de alta umidade (tipicamente 98% UR) que impulsiona a hidratação inicial de componentes hidráulicos como cimento Portland ou sulfoaluminato. Esta etapa é estritamente necessária para estabelecer a estrutura física do material antes que ele seja exposto ao dióxido de carbono.

Enquanto a fase de carbonatação impulsiona o endurecimento químico final e o sequestro de CO2, a fase de pré-tratamento constrói o "esqueleto" físico do material. Sem a resistência inicial e a estrutura de poros específica desenvolvida durante esta cura padrão, o processo subsequente de carbonatação careceria da matriz necessária para funcionar eficientemente.

O Papel da Hidratação Precoce

Ativação de Aglutinantes Hidráulicos

A argamassa de escória de magnésio geralmente contém materiais hidráulicos, como cimento Portland ou cimento sulfoaluminato. Esses materiais requerem umidade suficiente para iniciar sua reação química, conhecida como hidratação.

Estabilizando o Ambiente

A caixa de cura garante uma atmosfera estável e de alta umidade. Isso evita a evaporação prematura da água de mistura, garantindo que a água permaneça disponível para reagir com os aglutinantes cimentícios, em vez de secar.

Estabelecendo a Resistência Mecânica Inicial

Antes que a argamassa possa suportar as pressões e as mudanças químicas da câmara de carbonatação, ela deve ter um nível básico de integridade estrutural. A cura padrão permite que os produtos de hidratação do cimento liguem as partículas de escória de magnésio, criando uma matriz coesa.

Otimizando a Microestrutura para Carbonatação

Definindo a Estrutura de Poros

A função mais crítica do pré-tratamento é a regulação da estrutura de poros do material. À medida que o cimento hidrata, ele preenche certos vazios dentro da matriz, criando uma rede de poros capilares.

Regulando a Penetração de CO2

A rede de poros estabelecida durante o pré-tratamento atua como o sistema de entrega para a próxima etapa. Ela dita os caminhos de penetração para o dióxido de carbono.

Equilibrando a Eficiência da Reação

Se o material for muito poroso, o CO2 pode passar sem reagir completamente. Se for muito denso, o CO2 não consegue penetrar profundamente no núcleo. O pré-tratamento estabelece o equilíbrio ideal para maximizar a reação entre o CO2 e minerais como o dicalcium silicate posteriormente.

Entendendo os Compromissos do Processo

Requisitos de Hidratação vs. Carbonatação

É vital distinguir as necessidades das duas etapas. O pré-tratamento requer alta umidade (aprox. 98%) para promover a ligação hidráulica. Em contraste, a fase subsequente de carbonatação geralmente requer menor umidade (por exemplo, 65%) para facilitar a difusão de gás.

O Risco de Pular o Pré-tratamento

Tentar carbonatar argamassa não curada pode levar a falhas estruturais. Sem as ligações hidráulicas iniciais, a matriz pode ser muito fraca para suportar a formação rápida de carbonatos, potencialmente levando a microfissuras ou poeira superficial.

O Risco de Cura Inadequada

Se o ambiente de pré-tratamento flutuar em temperatura ou umidade, a estrutura de poros se formará de maneira desigual. Isso leva a uma absorção inconsistente de CO2 no produto final, resultando em desempenho variável de resistência e sequestro.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a produção de argamassa de escória de magnésio, você deve adaptar a fase de pré-tratamento aos seus alvos de desempenho específicos.

- Se o seu foco principal for a Resistência Inicial ao Manuseio: Priorize um ambiente consistente de 98% UR para maximizar a hidratação dos componentes de cimento Portland ou sulfoaluminato.

- Se o seu foco principal for a Carbonatação Profunda: Certifique-se de que a duração do pré-tratamento seja suficiente para fixar a matriz, mas não tão longa que os poros se tornem impermeáveis à difusão de gás.

O sucesso do sequestro permanente de CO2 depende não apenas da exposição ao gás, mas da qualidade da matriz hidratada preparada anteriormente.

Tabela Resumo:

| Característica | Fase de Pré-tratamento de Cura | Fase de Carbonatação |

|---|---|---|

| Objetivo Principal | Ligação hidráulica e hidratação | Endurecimento químico e captura de CO2 |

| Ambiente | 98% de Umidade Relativa (UR) | Umidade mais baixa (aprox. 65% UR) |

| Resultado Chave | "Esqueleto" estrutural e rede de poros | Sequestro permanente de CO2 |

| Risco de Falha | Microfissuras e fraqueza estrutural | Resistência inconsistente e má absorção de gás |

A cura de precisão é a base de materiais de construção de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece soluções de cura especializadas e sistemas de laboratório — incluindo fornos Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades exclusivas de pesquisa. Garanta que sua argamassa de escória de magnésio atinja todo o seu potencial estrutural e de sequestro. Entre em contato com nossos especialistas hoje mesmo para otimizar seu processo de laboratório!

Guia Visual

Referências

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de usar uma estufa de secagem a vácuo no pós-tratamento de catalisadores Pd/BPC? Otimizar o Desempenho.

- Quais são as vantagens do SLRP em comparação com os fornos tradicionais de alta temperatura? Revolucionando Revestimentos UHTC

- Quais são as vantagens de adicionar diretamente transportadores de calor à lama de petróleo? Aumente a Eficiência e Preserve o Valor do Recurso

- Qual é a função principal de um forno de secagem a vácuo? Chave para a Preparação de Pasta de Ânodo Composto

- Por que um forno elétrico industrial com controle preciso de resfriamento é necessário no enriquecimento de ligas de chumbo-bismuto?

- Qual o papel de um medidor LCR de alta frequência na análise da CIS de cerâmicas SSBSN? Desvendando Segredos Microestruturais

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores

- Qual é o papel de um forno de secagem a vácuo de laboratório na preparação de materiais para baterias de íon fluoreto? Garanta a Pureza