Ao selecionar um forno contínuo, sua decisão deve ser orientada por três fatores centrais: os requisitos térmicos e atmosféricos específicos do seu processo, o volume e a velocidade de produção necessários, e o custo total de propriedade além da compra inicial. Um forno contínuo é um investimento de capital significativo, e suas especificações devem se alinhar perfeitamente com seus objetivos operacionais para garantir eficiência, qualidade e um retorno positivo.

A escolha de um forno contínuo não é sobre comprar um equipamento; é sobre projetar uma parte crítica do seu sistema de produção. A melhor escolha vai além de simplesmente atingir uma temperatura alvo e foca em garantir a repetibilidade do processo, o rendimento e a confiabilidade operacional a longo prazo.

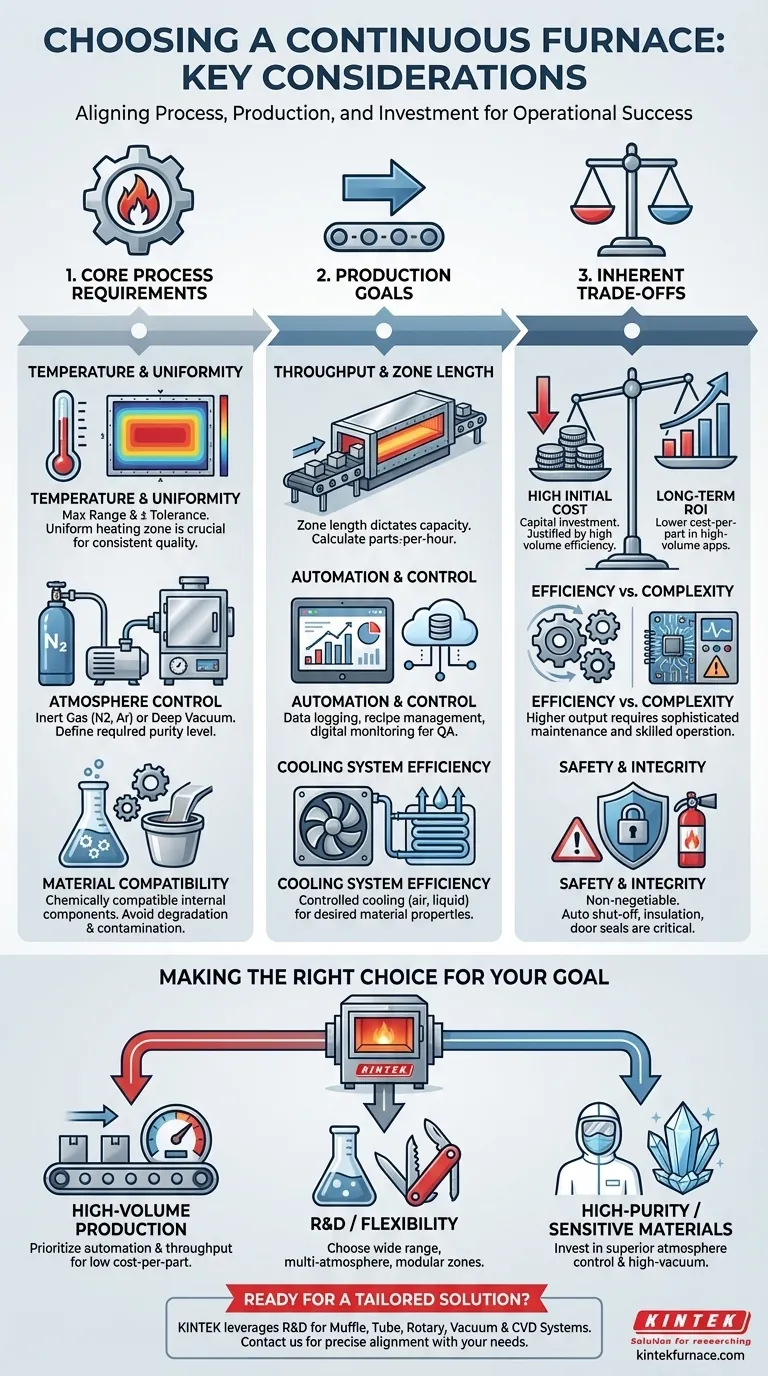

Definindo os Requisitos Principais do Seu Processo

A função primária do forno é criar um ambiente específico e controlado. Seu primeiro passo é definir precisamente como é esse ambiente para sua aplicação.

Temperatura Máxima e Uniformidade

A especificação mais fundamental é a faixa de temperatura. Você deve selecionar um forno que não apenas possa atingir sua temperatura máxima necessária, mas também mantê-la com uniformidade excepcional em toda a zona de aquecimento.

A má uniformidade de temperatura leva à inconsistência na qualidade do produto. Procure sempre as especificações de tolerância de temperatura (ex: ±5°C) e certifique-se de que o forno possui proteção contra sobretemperatura para evitar danos ao equipamento e ao seu produto.

Controle de Atmosfera

Muitos processos modernos exigem uma atmosfera controlada para prevenir oxidação ou facilitar reações químicas específicas. Isso pode variar desde o fluxo de um gás inerte como nitrogênio ou argônio até operar sob um vácuo profundo.

Sua escolha aqui é crítica. Defina o nível de pureza exigido, pois isso ditará a necessidade de recursos como linhas de gás de alta pureza, bombas de vácuo avançadas e sistemas de monitoramento sofisticados para garantir a integridade atmosférica.

Compatibilidade de Materiais e Componentes

Os materiais usados para construir a câmara ou o tubo do forno devem ser quimicamente compatíveis com os materiais e gases do seu processo, especialmente em altas temperaturas.

Um material incompatível pode degradar, contaminar seu produto e levar a falhas prematuras do equipamento. Considere fatores como resistência química e resistência ao choque térmico ao avaliar os componentes internos do forno.

Alinhando o Forno com os Objetivos de Produção

Um forno contínuo é uma máquina de produção. Seu projeto físico e sistemas de controle devem ser dimensionados e configurados para atender às suas metas específicas de rendimento e garantia de qualidade.

Rendimento e Comprimento da Zona de Aquecimento

A capacidade de produção está diretamente ligada ao comprimento da zona de aquecimento e à velocidade do sistema de transporte. Uma zona de aquecimento mais longa permite um rendimento mais rápido, garantindo que cada peça passe o tempo necessário em temperatura.

Calcule as peças por hora necessárias e trabalhe retroativamente para determinar o comprimento da zona de aquecimento e a velocidade do transportador necessários. Isso evita um gargalo na sua linha de produção.

Automação e Controle de Processo

A fabricação moderna exige dados. Um forno com automação e controle de processo robustos permite monitoramento digital, gerenciamento de receitas e registro de dados para garantia de qualidade.

Isso garante que cada peça seja processada sob exatamente as mesmas condições, fornecendo a repetibilidade essencial para certificação e controle de qualidade. Procure sistemas que possam ser integrados à rede de toda a sua fábrica.

Eficiência do Sistema de Resfriamento

A fase de resfriamento é tão crítica quanto a fase de aquecimento para alcançar as propriedades desejadas do material, como dureza ou estrutura cristalina.

Um sistema de resfriamento eficiente e controlado garante resultados consistentes e previsíveis. Avalie se você precisa de resfriamento a ar simples, convecção forçada ou uma camisa de resfriamento a líquido para gerenciar o perfil de resfriamento com precisão.

Entendendo os Trade-offs Inerentes

A escolha de um forno contínuo envolve equilibrar prioridades concorrentes. Entender esses trade-offs é fundamental para tomar uma decisão objetiva e informada.

Custo Inicial Alto vs. ROI de Longo Prazo

Fornos contínuos têm um custo inicial significativamente maior em comparação com fornos de batelada. Este investimento é justificado pela sua alta eficiência de produção e menor custo por peça em aplicações de alto volume.

No entanto, se o seu volume de produção for baixo ou inconsistente, o alto custo de capital e manutenção pode não gerar um retorno positivo sobre o investimento (ROI).

Eficiência de Produção vs. Complexidade Operacional

A eficiência de um forno contínuo vem com complexidade aumentada. Esses sistemas exigem cronogramas de manutenção mais sofisticados e operadores mais qualificados do que sistemas de batelada mais simples.

Considere o custo de treinamento, pessoal de manutenção e peças de reposição no seu cálculo de custo total de propriedade.

Segurança e Integridade do Sistema

Recursos de segurança robustos são inegociáveis. Elementos como mecanismos de desligamento automático, isolamento de alta qualidade e vedações de porta eficazes são cruciais para proteger o pessoal e garantir a eficiência térmica.

Nunca comprometa a segurança. Uma falha nesses sistemas pode levar a danos ao equipamento, produto arruinado e, o mais importante, um ambiente de trabalho perigoso.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo seu motor operacional mais importante.

- Se seu foco principal for produção padronizada de alto volume: Priorize a automação, a velocidade de rendimento e um projeto otimizado para baixo custo por peça a longo prazo.

- Se seu foco principal for pesquisa, desenvolvimento ou flexibilidade de processo: Escolha um forno com uma ampla faixa operacional, múltiplas capacidades de atmosfera e zonas de aquecimento modulares.

- Se seu foco principal for processar materiais de alta pureza ou sensíveis: Invista em controle de atmosfera superior, capacidades de alto vácuo e compatibilidade de material verificada.

Fazer a escolha certa é um exercício de alinhar as especificações técnicas do forno com os objetivos estratégicos da sua operação.

Tabela Resumo:

| Consideração | Pontos Chave |

|---|---|

| Requisitos de Processo | Faixa de temperatura, uniformidade, controle de atmosfera, compatibilidade de material |

| Objetivos de Produção | Rendimento, automação, eficiência de resfriamento |

| Trade-offs | Custo vs. ROI, eficiência vs. complexidade, recursos de segurança |

Pronto para aprimorar sua produção com um forno contínuo personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante um alinhamento preciso com suas necessidades exclusivas para maior eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo