Em sua essência, os fornos de batelada são essenciais porque fornecem um nível incomparável de controle de processo e flexibilidade operacional. Diferentemente dos sistemas contínuos projetados para produção em massa, os fornos de batelada permitem o tratamento térmico meticuloso de cargas individuais, tornando-os indispensáveis para aplicações onde a integridade e a precisão do material são os principais objetivos.

Embora os fornos contínuos se destaquem em tarefas repetitivas de alto volume, o verdadeiro valor de um forno de batelada reside em sua capacidade de executar ciclos térmicos altamente específicos e personalizáveis. Isso o torna a escolha definitiva para pesquisa, prototipagem e produção de componentes de alto valor onde a qualidade não pode ser comprometida.

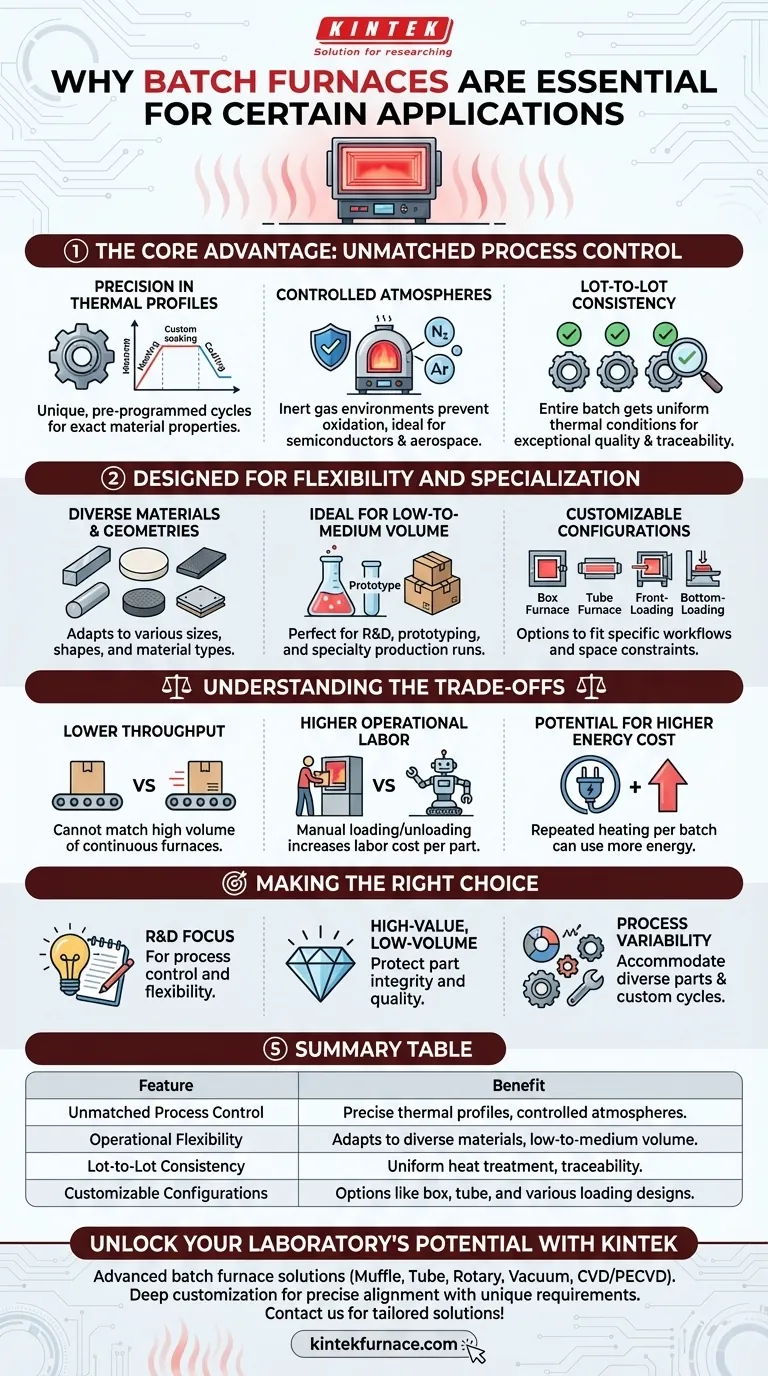

A Vantagem Principal: Controle de Processo Incomparável

A característica definidora de um forno de batelada é a capacidade de gerenciar cada variável do ciclo de tratamento térmico para uma única carga contida. Isso proporciona um nível de precisão que é difícil de alcançar em outros sistemas.

Precisão nos Perfis Térmicos

Cada batelada pode ser submetida a um perfil térmico exclusivo e pré-programado. Isso inclui etapas complexas de aquecimento, manutenção em temperatura específica e resfriamento controlado, garantindo que o material atinja as propriedades metalúrgicas ou físicas exatas desejadas.

Atmosferas Controladas para Integridade do Material

Muitas aplicações avançadas exigem processamento em um ambiente específico. Os fornos de batelada, especialmente os designs do tipo retorta, se destacam na criação e manutenção de atmosferas controladas de gases inertes para prevenir oxidação e contaminação. Isso é fundamental para indústrias como semicondutores e aeroespacial.

Garantindo Consistência de Lote para Lote

Como toda a carga é processada como uma unidade única, cada peça dentro da batelada experimenta condições térmicas praticamente idênticas. Isso garante consistência e rastreabilidade excepcionais, que são requisitos para muitos setores críticos em termos de qualidade.

Projetados para Flexibilidade e Especialização

Os fornos de batelada não são construídos para um único propósito; eles são projetados para se adaptar a uma ampla gama de necessidades operacionais, tornando-os um ativo versátil.

Manuseio de Diversos Materiais e Geometrias

Um único forno de batelada pode ser usado para processar uma grande variedade de tamanhos, formas e materiais de peças, desde metais e cerâmicas até compósitos avançados. Essa adaptabilidade é inestimável para oficinas de serviço ou laboratórios de P&D que lidam com projetos diversos.

Ideal para Produção de Baixo a Médio Volume

Sua natureza os torna perfeitamente adequados para pesquisa, prototipagem e tiragens de produção especializadas. Você pode executar um ciclo para um único protótipo ou vários ciclos para um pequeno pedido de produção com igual eficiência.

Configurações Físicas Personalizáveis

Os fornos de batelada vêm em inúmeras formas para se adequar à aplicação, incluindo fornos tipo caixa, fornos de tubo e designs com mecanismos de carregamento frontal ou carregamento inferior. Isso permite que as instalações selecionem um forno que se ajuste ao seu fluxo de trabalho específico e restrições de espaço.

Entendendo as Compensações

Para tomar uma decisão informada, é crucial reconhecer as limitações inerentes de um modelo de processamento em batelada. A objetividade exige reconhecer onde eles não se destacam.

Menor Vazão em Comparação com Fornos Contínuos

A compensação mais significativa é o volume de produção. Por design, os fornos de batelada não conseguem igualar a alta vazão de um forno contínuo, que processa peças em um fluxo ininterrupto.

Maior Mão de Obra Operacional

Cada ciclo requer o carregamento e descarregamento manual ou robótico do forno. Isso pode resultar em custos de mão de obra mais altos por peça em comparação com um sistema contínuo mais automatizado.

Custo de Energia Por Peça Potencialmente Mais Alto

Embora as unidades modernas sejam altamente eficientes, aquecer o forno repetidamente para cada nova batelada pode consumir mais energia por peça do que um forno contínuo mantido em temperatura operacional constante por longos períodos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende de uma compreensão clara do seu principal impulsionador operacional.

- Se o seu foco principal for pesquisa e desenvolvimento: Um forno de batelada fornece o controle de processo e a flexibilidade essenciais para experimentar novos materiais e perfis térmicos.

- Se o seu foco principal for produção de alto valor e baixo volume: O controle superior sobre a atmosfera e a temperatura em um forno de batelada protege a integridade da peça e garante a qualidade do produto final.

- Se o seu foco principal for variabilidade de processo: Um forno de batelada é a escolha ideal para acomodar uma mistura de diferentes tipos de peças, materiais e ciclos de tratamento térmico personalizados.

Ao alinhar as capacidades do forno com sua aplicação específica, você pode investir com confiança na tecnologia de processamento térmico correta.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Controle de Processo Incomparável | Permite perfis térmicos precisos e atmosferas controladas para integridade do material. |

| Flexibilidade Operacional | Adapta-se a diversos materiais, geometrias e produção de baixo a médio volume. |

| Consistência de Lote para Lote | Garante tratamento térmico uniforme e rastreabilidade para aplicações críticas de qualidade. |

| Configurações Personalizáveis | Oferece opções como caixas, tubos, carregamento frontal ou inferior para atender a necessidades específicas. |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de batelada da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com seus requisitos experimentais exclusivos, aprimorando o controle do processo e a eficiência. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão