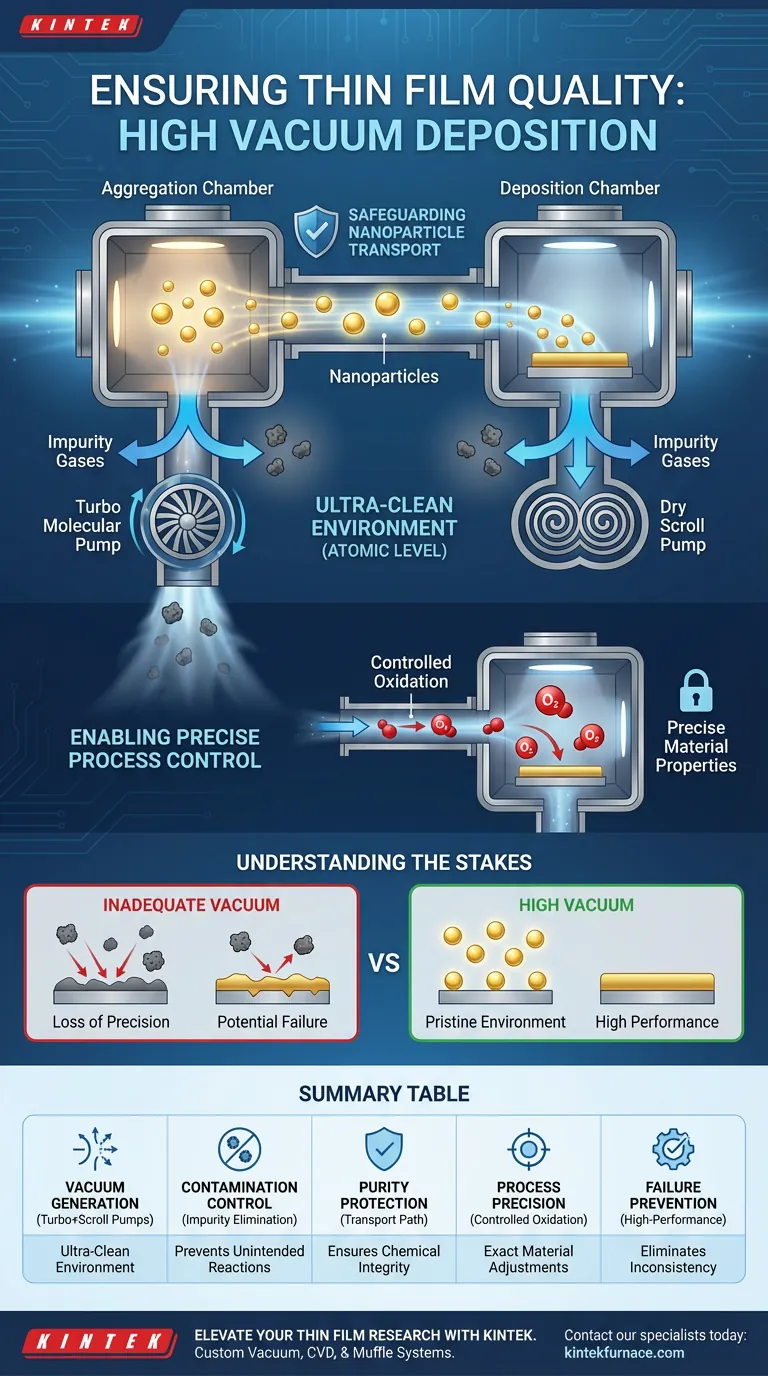

Um sistema de deposição de alto vácuo garante a qualidade dos filmes finos empregando uma combinação sincronizada de bombas turbomoleculares e de scroll seco para gerar um ambiente ultralimpo. Esta configuração específica de bombeamento elimina gases de impureza que, de outra forma, contaminariam as nanopartículas à medida que viajam da câmara de agregação para a câmara de deposição.

Ao estabelecer um ambiente de vácuo pristino, este sistema protege a pureza do material durante o transporte e permite um controle preciso sobre processos pós-deposição, como a oxidação.

Criando um Ambiente Ultralimpo

O Papel do Bombeamento Especializado

O cerne da confiabilidade do sistema reside na combinação de bombas turbomoleculares e de scroll seco. Esta combinação é projetada para evacuar a câmara para um nível de alto vácuo.

Ao remover a grande maioria das moléculas de ar e gás, o sistema cria uma "sala limpa" controlada no nível atômico.

Prevenindo a Contaminação por Gás

A principal ameaça à qualidade do filme fino é a presença de gases de impureza.

Se esses gases permanecerem no sistema, eles podem interagir com o material de deposição. A configuração de alto vácuo garante que essas impurezas sejam removidas antes que possam degradar a qualidade do filme.

Protegendo o Transporte de Nanopartículas

Protegendo o Caminho do Material

O sistema é projetado para facilitar o movimento de nanopartículas entre duas zonas distintas: a câmara de agregação e a câmara de deposição.

Esta fase de trânsito é crítica. O ambiente de alto vácuo protege as partículas enquanto elas se movem, garantindo que cheguem ao substrato sem capturar contaminantes da atmosfera.

Garantindo a Pureza do Material

Como o vácuo impede a interação com gases de fundo, as nanopartículas mantêm sua integridade química.

Isso garante que o filme fino depositado possua os níveis exatos de pureza necessários para aplicações de alto desempenho.

Possibilitando o Controle Preciso do Processo

Gerenciando Interações Químicas

O alto vácuo faz mais do que apenas manter a câmara limpa; ele cria uma base para modificação química intencional.

A referência observa especificamente que este ambiente permite um controle preciso sobre as etapas de processamento subsequentes.

Oxidação Controlada

Um benefício específico desta configuração é a capacidade de gerenciar a oxidação.

Como o ambiente de fundo está livre de impurezas aleatórias, os operadores podem introduzir oxigênio de maneira altamente controlada para alcançar propriedades específicas do material, em vez de sofrer oxidação acidental e não controlada.

Entendendo os Riscos

A Consequência de Vácuo Inadequado

Embora o sistema seja projetado para alto desempenho, é vital entender o que acontece se o nível de vácuo for comprometido.

Sem o ambiente ultralimpo fornecido pelas bombas turbomoleculares e de scroll seco, os gases de impureza se tornam variáveis ativas no processo de deposição.

Perda de Precisão do Processo

Se o vácuo for insuficiente, a capacidade de controlar etapas subsequentes — como a oxidação — é perdida.

A "tela em branco" necessária para ajustes químicos precisos desaparece, levando a propriedades inconsistentes do filme e potencial falha do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua deposição de filme fino, alinhe seu foco operacional com as capacidades do seu sistema de vácuo:

- Se o seu foco principal é a Pureza do Material: Garanta que as bombas turbomoleculares e de scroll seco estejam totalmente operacionais para eliminar gases de impureza durante o transporte de nanopartículas.

- Se o seu foco principal é o Ajuste do Processo: Aproveite o ambiente de alto vácuo para executar etapas pós-deposição precisas, como oxidação controlada, sem interferência de gases de fundo.

A integração de bombeamento de alto desempenho não é apenas sobre pressão; é o facilitador fundamental de pureza e precisão na fabricação de filmes finos.

Tabela Resumo:

| Característica | Componente/Método | Impacto na Qualidade do Filme Fino |

|---|---|---|

| Geração de Vácuo | Turbomolecular + Bombas de Scroll Seco | Cria um ambiente de alto vácuo ultralimpo, livre de contaminantes. |

| Controle de Contaminação | Eliminação de Gases de Impureza | Previne reações químicas indesejadas com nanopartículas durante o transporte. |

| Proteção de Pureza | Caminho da Agregação para Deposição | Garante a integridade química das partículas da fonte ao substrato. |

| Precisão do Processo | Oxidação Controlada | Permite ajustes exatos nas propriedades do material sem interferência de fundo. |

| Prevenção de Falhas | Evacuação de Alto Desempenho | Elimina propriedades inconsistentes do filme e potencial falha do dispositivo. |

Eleve sua Pesquisa de Filmes Finos com a KINTEK

A precisão na deposição de filmes finos começa com um ambiente de vácuo pristino. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Vácuo, CVD e Muffle de alto desempenho — todos personalizáveis para atender aos seus requisitos de laboratório exclusivos. Se você está focado em pesquisa de nanopartículas ou síntese de materiais complexos, nossos sistemas equipados com tecnologias avançadas de bombeamento garantem a pureza e o controle que seus projetos exigem.

Pronto para otimizar seu processo de deposição? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Ján Prokeš, Ondřej Kylián. Novel technique to produce porous thermochromic VO2 nanoparticle films using gas aggregation source. DOI: 10.1038/s41598-025-86272-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como os níveis de impureza são controlados durante a síntese de pó de tântalo? Domine a Redução Magnesiotérmica de Alta Pureza

- Qual o papel do processo de recozimento no pós-tratamento de compósitos de matriz de alumínio fundidos por agitação? | KINTEK

- Qual é o propósito de usar um forno de secagem a vácuo? Garanta segurança e precisão nos testes de argamassa

- Como o controle preciso da taxa de aquecimento afeta a síntese de carbono dopado com nitrogênio? Domine a Rampa Térmica para Materiais de Qualidade

- Por que uma caixa de luvas é necessária para a pré-litação de folha de alumínio? Garanta a pureza no desenvolvimento do ânodo

- Quais fatores são avaliados durante a avaliação de um projeto de forno industrial? Otimize seu processo térmico

- Por que um forno de secagem a vácuo é necessário para o carvão ativado? Garanta uma análise BET e de tamanho de poro precisa

- Qual é o valor técnico de um Forno de Teste do tipo Redução a Hidrogênio na fabricação de aço verde? Escalar Produção Sustentável