A cordierita (MgO-SiO2-Al2O3) é selecionada como o principal material de suporte para catalisadores de decomposição de nitrato de hidroxilamônio (HAN) devido à sua capacidade excepcional de suportar ambientes térmicos extremos, mantendo a integridade estrutural. Suas propriedades únicas permitem que ela resista a picos de temperatura instantâneos de até 1200°C sem falha, garantindo operação confiável em propulsores de satélite.

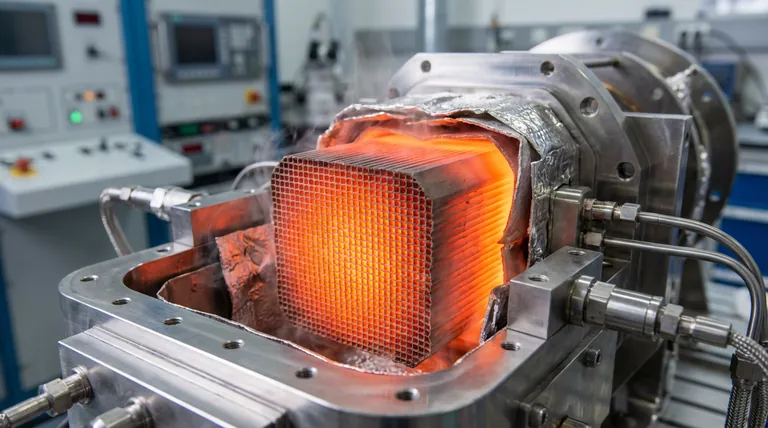

A seleção da cordierita é impulsionada por um equilíbrio crítico de engenharia: ela combina alta resistência mecânica e resistência ao choque térmico com uma geometria que maximiza a eficiência catalítica. Isso permite a decomposição rápida e uniforme de propelentes líquidos, minimizando a resistência ao fluxo.

Durabilidade Térmica em Ambientes Extremos

Sobrevivendo ao Choque Térmico

A decomposição de propelentes à base de HAN gera calor intenso quase instantaneamente. A resistência ao choque térmico é o atributo mais crítico para um suporte catalítico neste contexto.

A cordierita é especificamente projetada para suportar mudanças rápidas de temperatura. Ela pode sobreviver à exposição instantânea a temperaturas de até 1200°C sem rachaduras ou degradação estrutural.

Prevenindo Falhas Estruturais

No ambiente hostil de um propulsor de satélite, a falha do material não é uma opção.

A cordierita oferece alta resistência mecânica, garantindo que a estrutura de favo de mel permaneça intacta sob as tensões físicas da propulsão. Essa durabilidade impede que o leito catalítico colapse durante a operação.

Otimizando a Decomposição de Propelentes

Maximizando a Área de Superfície

A catálise eficiente requer o máximo contato entre o propelente líquido e o material catalítico ativo.

A estrutura de favo de mel multicanal dos suportes de cordierita fornece uma área de superfície geométrica massiva. Isso garante que o propelente HAN tenha contato uniforme com o catalisador, levando a uma decomposição completa e eficiente.

Reduzindo a Resistência ao Fluxo

Embora a alta área de superfície seja necessária para a eficiência da reação, ela não deve impedir o fluxo do propelente.

Os favos de mel de cordierita são caracterizados por baixa contrapressão. Essa propriedade permite que os gases decompostos saiam eficientemente do propulsor, maximizando o desempenho geral do sistema de propulsão.

Compreendendo os Compromissos

O Teto Térmico

Embora a cordierita seja robusta, ela não é invencível. O material é classificado para temperaturas instantâneas de até 1200°C.

Se um sistema de propulsão exigir temperaturas operacionais significativamente acima desse limite, a cordierita pode enfrentar falhas estruturais. Os engenheiros devem garantir que o perfil de combustão da mistura HAN permaneça dentro desse envelope térmico.

Equilibrando Área e Pressão

O design de favo de mel é um compromisso entre área de superfície e dinâmica de fluxo.

Aumentar a densidade dos canais melhora a eficiência da reação, mas pode potencialmente aumentar a contrapressão. A cordierita é selecionada porque ocupa o "ponto ideal" onde o contato catalítico é maximizado sem estrangular o fluxo.

Fazendo a Escolha Certa para o Seu Projeto

Ao projetar leitos catalíticos para propulsão líquida, é vital entender suas restrições operacionais específicas.

- Se o seu foco principal é Confiabilidade: Certifique-se de que sua temperatura máxima teórica de combustão não exceda o limite de choque térmico de 1200°C da cordierita.

- Se o seu foco principal é Eficiência: Aproveite a geometria de favo de mel multicanal para maximizar o contato propelente-catalisador para decomposição uniforme.

- Se o seu foco principal é Desempenho do Sistema: confie nas características de baixa contrapressão da cordierita para manter níveis ideais de empuxo sem restrição de fluxo.

A cordierita permanece o padrão da indústria porque une de forma confiável a sobrevivência térmica e a eficiência aerodinâmica.

Tabela Resumo:

| Característica Chave | Benefício de Desempenho |

|---|---|

| Composição do Material | MgO-SiO2-Al2O3 (Cordierita) |

| Resistência Térmica | Suporta picos instantâneos de até 1200°C |

| Geometria | Favo de mel multicanal para alta área de superfície |

| Dinâmica de Fluxo | Baixa contrapressão para máxima eficiência de propulsão |

| Status Mecânico | Alta resistência para prevenir falhas estruturais sob estresse |

Eleve Sua Pesquisa Aeroespacial com KINTEK

A engenharia de precisão é a espinha dorsal da propulsão confiável. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma ampla gama de soluções de alta temperatura para laboratório, incluindo sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD. Se você está testando propelentes à base de HAN ou desenvolvendo suportes catalíticos avançados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades térmicas e estruturais exclusivas.

Não deixe que falhas de material comprometam sua missão. Entre em contato com a KINTEK hoje para descobrir como nossa experiência em alta temperatura pode dar vida ao seu projeto.

Referências

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno SPS para sinterização por plasma com faísca

- Flange CF de ultra-alto vácuo Janela de observação de vidro de safira em aço inoxidável

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno de secagem a vácuo contribui para eletrodos estáveis de baterias de lítio-selênio? Garanta Pureza e Desempenho

- Qual é o papel principal do hidrogénio de alta pureza no tratamento térmico? Alcançar proteção superior de revestimentos metálicos

- Qual é a função de um forno de secagem industrial na preparação de catalisadores ZnZrOx? Garante a adsorção uniforme do precursor metálico

- Como a introdução de dióxido de silício (SiO2) facilita a preparação de fósforos de olivina de fase pura via HTSSR?

- Por que um forno de secagem a temperatura constante é usado a 100 °C para a preparação de HPC? Garanta Resultados Ótimos de Carbonização

- Qual é a função da injeção de água na modificação térmica da madeira? Desbloqueie Estabilidade Superior e Hidrofobicidade

- Qual papel um estágio de aquecimento oscilante desempenha no crescimento de filmes finos de WO3? Controle de Cinética e Orientação Cristalina

- Por que um forno de aquecimento elétrico é integrado a um reator de perfuração de cápsulas? Garanta uma análise precisa de fluidos