A principal função do forno de secagem a temperatura constante a 100 °C é a remoção completa da umidade das borras de café usadas. Esta etapa inicial de secagem é um pré-requisito inegociável para o processamento mecânico. Ao eliminar a umidade, você garante que a matéria-prima possa ser efetivamente moída e peneirada em um pó consistente, evitando aglomeração física e preparando a matéria-prima para a transformação química.

Matéria-prima consistentemente seca é a base para carbono poroso reprodutível. A remoção de umidade a 100 °C evita a aglomeração mecânica durante a moagem e elimina a instabilidade térmica causada pela evaporação indesejada de água durante a fase subsequente de carbonização.

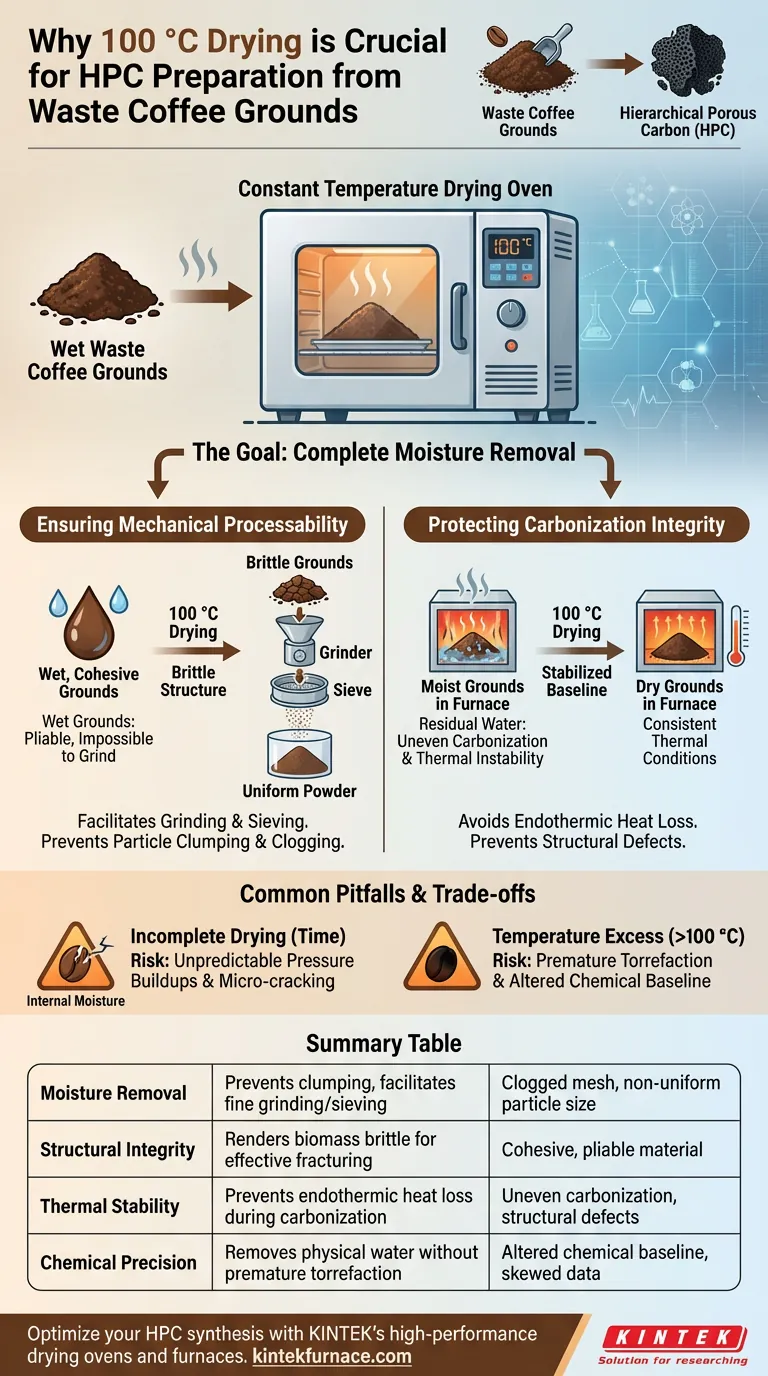

Garantindo a Processabilidade Mecânica

O objetivo imediato da secagem a 100 °C é alterar o estado físico das borras de café usadas para torná-las adequadas para manuseio.

Facilitando a Moagem e a Peneiração

As borras de café usadas cruas geralmente contêm umidade residual significativa. Borras úmidas são coesas e maleáveis, tornando impossível moê-las em um pó fino.

A secagem torna a estrutura celular das borras de café quebradiça. Essa fragilidade é essencial para que as forças mecânicas da moagem fracturem o material efetivamente.

Evitando Aglomeração de Partículas

A umidade atua como um agente aglutinante entre as partículas. Se você tentar peneirar borras úmidas, elas aglutinarão e entupirão a malha.

O uso de um forno a temperatura constante garante que o material permaneça fluindo livremente. Isso permite que você obtenha uma distribuição uniforme do tamanho das partículas, o que é crucial para a ativação uniforme do carbono posteriormente.

Protegendo a Integridade da Carbonização

Além do simples manuseio, a remoção de umidade é quimicamente necessária para as etapas de alta temperatura da preparação de Carbono Hierárquico Poroso (HPC).

Evitando Carbonização Desigual

A referência primária observa explicitamente que a água residual leva a uma carbonização desigual.

Se a umidade permanecer dentro da matriz da biomassa, a degradação térmica do material torna-se inconsistente. Algumas áreas podem secar enquanto outras pirolisam, levando a defeitos estruturais na estrutura de carbono final.

Estabilizando as Condições Térmicas

A evaporação da água é um processo endotérmico, o que significa que ela absorve calor.

Se a amostra entrar no forno de alta temperatura úmida, o processo de evaporação consumirá energia térmica. Isso pode causar flutuações localizadas de temperatura ou atrasos, desestabilizando o ambiente de combustão e comprometendo a reprodutibilidade de seus dados experimentais.

Armadilhas Comuns e Compromissos

Embora 100 °C seja o padrão para borras de café, entender os limites desse parâmetro é vital para o controle do processo.

O Risco de Secagem Incompleta

Definir a duração é tão importante quanto definir a temperatura.

Se o tempo de secagem for insuficiente, umidade interna dos poros pode permanecer mesmo que a superfície pareça seca. Essa umidade "oculta" pode causar acúmulo de pressão imprevisível ou microfissuras durante o aquecimento rápido no forno tubular.

Precisão da Temperatura

100 °C é selecionado para remover a água física sem degradar quimicamente a biomassa.

Exceder significativamente essa temperatura (por exemplo, aproximando-se de 150-200 °C) arrisca a torrefação prematura. Isso alteraria a composição química da matéria-prima antes do início da etapa controlada de carbonização, distorcendo sua análise de linha de base.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso da sua preparação de HPC, aplique esses princípios ao seu fluxo de trabalho:

- Se o seu foco principal é a Consistência Física: Certifique-se de que o material seja seco até atingir um peso constante para garantir que todos os riscos de aglomeração sejam eliminados durante a peneiração.

- Se o seu foco principal é a Reprodutibilidade Térmica: Trate a etapa de secagem como uma linha de base rigorosa; qualquer variação no teor de umidade se manifestará como ruído em seus dados térmicos ou rendimento de carbono.

Trate o forno de secagem não como uma unidade de armazenamento, mas como a primeira etapa ativa na síntese química.

Tabela Resumo:

| Requisito de Secagem | Benefício para Preparação de HPC | Impacto da Falha |

|---|---|---|

| Remoção de Umidade | Previne aglomeração e facilita moagem/peneiração fina | Malha entupida e tamanho de partícula não uniforme |

| Integridade Estrutural | Torna a biomassa quebradiça para fraturamento mecânico eficaz | Material coeso e maleável impossível de pulverizar |

| Estabilidade Térmica | Previne perda de calor endotérmica durante a carbonização | Carbonização desigual e defeitos estruturais |

| Precisão Química | Remove água física sem torrefação prematura | Linha de base química alterada e dados distorcidos |

A precisão começa com o ambiente de secagem perfeito. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de secagem de alto desempenho e fornos de alta temperatura especializados — incluindo sistemas de Tubo, Vácuo e CVD — projetados para atender às rigorosas demandas da pesquisa de Carbono Hierárquico Poroso. Se você precisa de secagem padrão ou de uma solução de alta temperatura totalmente personalizável para carbonização, nosso equipamento garante a estabilidade térmica que sua pesquisa exige. Otimize sua síntese de HPC com a KINTEK — entre em contato hoje mesmo!

Guia Visual

Referências

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Como um forno industrial de bancada melhora a eficiência? Aumente a Economia de Energia e o Uso do Espaço

- Qual é a importância do FE-SEM para cerâmicas SSBSN? Domine a Análise Morfológica para um Desempenho Elétrico Superior

- Como a calcinação isotérmica prolongada em um forno contribui para a qualidade cristalina? Aumenta a pureza do material

- Qual o papel de um forno de pirólise na preparação de nanolâminas de grafeno? Domine a Transformação de Plásticos de Alto Valor

- Qual é o propósito de usar um forno de secagem de laboratório para reciclagem de catalisadores? Otimizar o desempenho e a integridade dos dados

- Por que frequências altas são usadas no aquecimento por indução? Para aquecimento de superfície preciso e rápido

- Por que o pré-aquecimento do substrato é tipicamente empregado durante o processo LPBF? Minimizar o estresse e prevenir rachaduras na impressão 3D

- Qual é o propósito dos sistemas de sputtering a vácuo para eletrodos de dispositivos hápticos? Alcançar deposição de metal de alta precisão