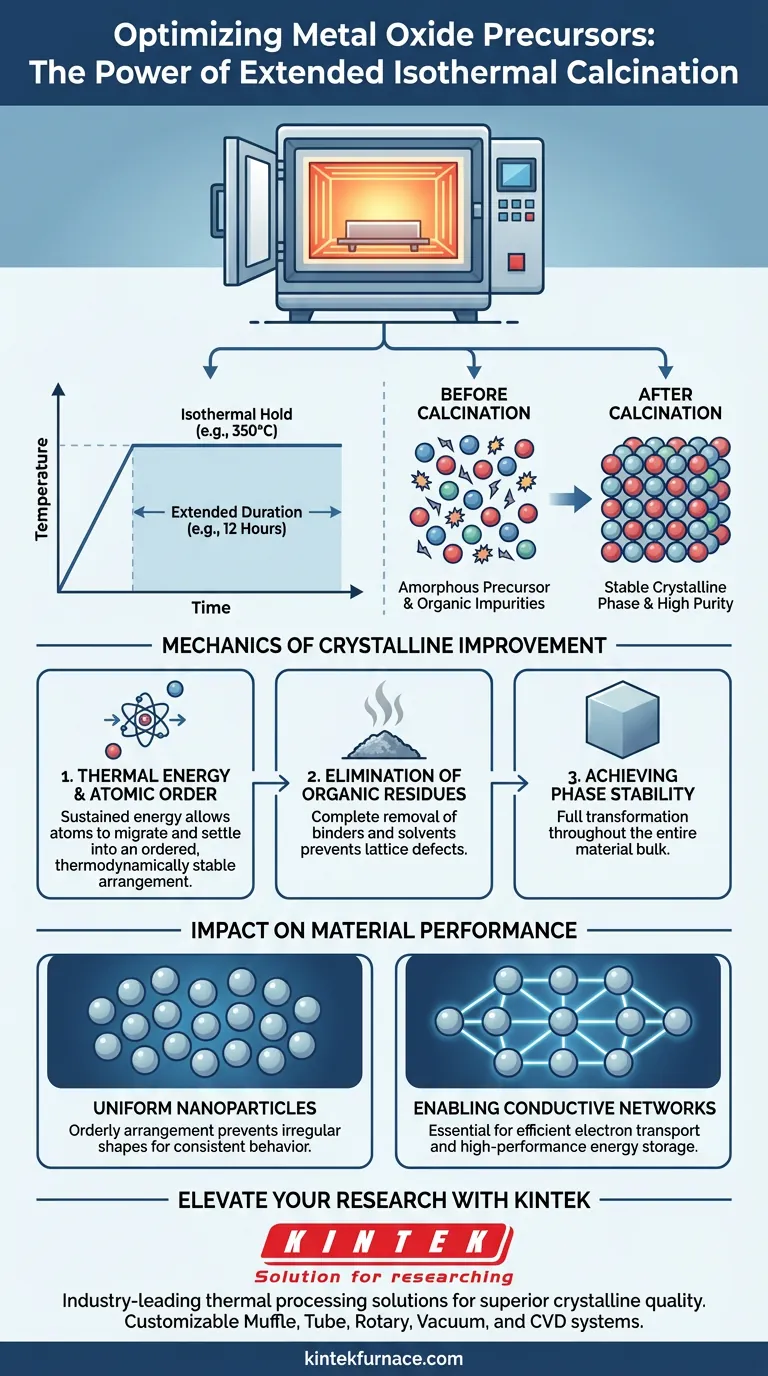

A calcinação isotérmica prolongada atua como um processo abrangente de estabilização para precursores de óxido metálico, alterando fundamentalmente sua estrutura interna. Ao manter uma temperatura constante (por exemplo, 350°C) por um período prolongado (por exemplo, 12 horas), o forno fornece a energia térmica sustentada necessária para forçar os átomos a uma disposição de rede ordenada, ao mesmo tempo em que elimina impurezas orgânicas.

A principal função da calcinação prolongada é impulsionar a organização atômica. Ela garante a transformação completa de precursores brutos em uma fase cristalina estável e uniforme, que é um pré-requisito para aplicações de alto desempenho, como armazenamento de energia.

A Mecânica da Melhoria Cristalina

Para entender por que o tempo prolongado é necessário, devemos observar o que acontece no nível atômico durante a fase de manutenção.

Energia Térmica e Ordem Atômica

A cristalização não é instantânea; requer energia e tempo. A manutenção prolongada em temperaturas como 350°C fornece a energia térmica necessária para que os átomos migrem de um estado caótico para um estado estruturado.

Essa entrada de energia sustentada permite que os átomos se acomodem em uma disposição ordenada e termodinamicamente estável. Sem essa duração, o material pode permanecer amorfo ou mal cristalizado.

Eliminação de Resíduos Orgânicos

Os precursores frequentemente contêm aglutinantes orgânicos ou solventes residuais do processo de síntese. A calcinação prolongada garante a remoção completa desses resíduos orgânicos.

Se esses resíduos não forem completamente queimados, eles atuam como impurezas que interrompem a rede cristalina. Uma manutenção de 12 horas garante que o material final seja quimicamente puro.

Alcançando a Estabilidade de Fase

O objetivo da calcinação é atingir uma fase cristalina específica e estável. A exposição prolongada garante que a transformação seja completa em todo o volume do material, em vez de apenas na superfície.

Impacto no Desempenho do Material

As mudanças estruturais impulsionadas pela calcinação têm consequências diretas sobre o desempenho do material em aplicações do mundo real.

Criação de Nanopartículas Uniformes

No contexto de materiais como o Óxido de Cobalto, a calcinação isotérmica prolongada resulta em nanopartículas altamente uniformes.

A disposição ordenada dos átomos impede a formação de formas ou tamanhos irregulares. Essa uniformidade morfológica é crucial para um comportamento consistente do material.

Habilitando Redes Condutivas

Para dispositivos de armazenamento de energia, a conexão física entre as partículas é vital. As nanopartículas uniformes produzidas por este processo são essenciais para a construção de redes condutivas eficazes.

A alta qualidade da cristalinidade garante o transporte eficiente de elétrons, impactando diretamente a eficiência e a capacidade do dispositivo de armazenamento de energia final.

O Equilíbrio Crítico entre Tempo e Qualidade

Embora os benefícios sejam claros, é importante entender as restrições operacionais deste processo.

A Necessidade de Duração

O processo é inerentemente demorado. Uma manutenção de 12 horas é um investimento significativo em tempo de processamento que limita a velocidade de produção.

O Risco de Apressar

Tentar encurtar essa janela introduz o risco de transformação incompleta. Tempo insuficiente pode deixar resíduos orgânicos presos dentro do material ou resultar em uma estrutura atômica desordenada, comprometendo a rede condutiva.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar um protocolo de síntese para óxidos metálicos, considere como os parâmetros de calcinação se alinham com seus requisitos de desempenho.

- Se seu foco principal é Pureza de Fase: Garanta que o tempo de manutenção seja suficiente para queimar completamente todos os resíduos orgânicos para evitar defeitos na rede.

- Se seu foco principal é Desempenho do Dispositivo: Priorize manutenções isotérmicas prolongadas para alcançar a uniformidade de partículas necessária para redes condutivas robustas.

A calcinação prolongada é a ponte entre um precursor químico bruto e um material funcional de alto desempenho.

Tabela Resumo:

| Elemento do Processo | Impacto na Qualidade Cristalina | Benefício da Aplicação |

|---|---|---|

| Energia Térmica Sustentada | Facilita a migração atômica para a rede ordenada | Alta estabilidade termodinâmica |

| Duração Prolongada | Garante a remoção completa de resíduos orgânicos | Alta pureza química e menos defeitos |

| Uniformidade de Fase | A transformação ocorre em todo o volume do material | Comportamento consistente do material |

| Morfologia de Partículas | Produz nanopartículas altamente uniformes | Redes condutivas aprimoradas |

Eleve Sua Pesquisa de Materiais com a KINTEK

O armazenamento de energia de alto desempenho e a síntese de materiais avançados exigem precisão absoluta no processamento térmico. A KINTEK fornece as soluções líderes do setor necessárias para alcançar qualidade cristalina superior. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades específicas de calcinação isotérmica.

Não deixe que transformações incompletas comprometam o desempenho do seu dispositivo. Entre em contato conosco hoje para descobrir como nossos fornos especializados de alta temperatura para laboratório podem fornecer a estabilidade térmica e a uniformidade que sua pesquisa merece.

Guia Visual

Referências

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel do equipamento de impregnação por vácuo e pressão na síntese de Fe3O4? Engenharia de Fibra de Madeira Magnética Mestra

- Como funciona um evaporador rotativo na recuperação de lipídios brutos de sementes de algodão? Otimize sua extração de lipídios

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Como as malhas computacionais estruturadas facilitam a simulação de limites geométricos complexos? Master Furnace Design

- Por que é necessário determinar o limite de hiper-resfriamento ao medir o calor de fusão? Otimize sua pesquisa de materiais

- Quais condições de reação são fornecidas por equipamentos de agitação e aquecimento? Otimizar a Síntese Sol-Gel Não Aquosa

- Por que um dispositivo de aquecimento é necessário ao avaliar HEAs? Desbloqueando o desempenho de materiais de alta temperatura

- Como os fornos de reação vertical simulam a redução em alto-forno? Recupere Ferro de Resíduos de Aço de Forma Eficaz