Para avaliar com precisão as ligas de alta entropia (HEAs), é necessário um dispositivo de aquecimento para simular os ambientes de serviço extremos para os quais esses materiais são projetados. Ao integrar um sistema de aquecimento controlado por um pirômetro óptico, os pesquisadores podem realizar testes de indentação in-situ em temperaturas de até 800 °C. Essa capacidade é crítica porque é o único método para verificar as vantagens de retenção de dureza das HEAs em comparação com ligas tradicionais em condições reais de operação.

O teste padrão à temperatura ambiente falha em capturar a vantagem definidora das ligas de alta entropia: sua estabilidade em calor extremo. A integração de um dispositivo de aquecimento permite a verificação in-situ da retenção de dureza em temperaturas de serviço, validando o desempenho do material onde ele é mais importante.

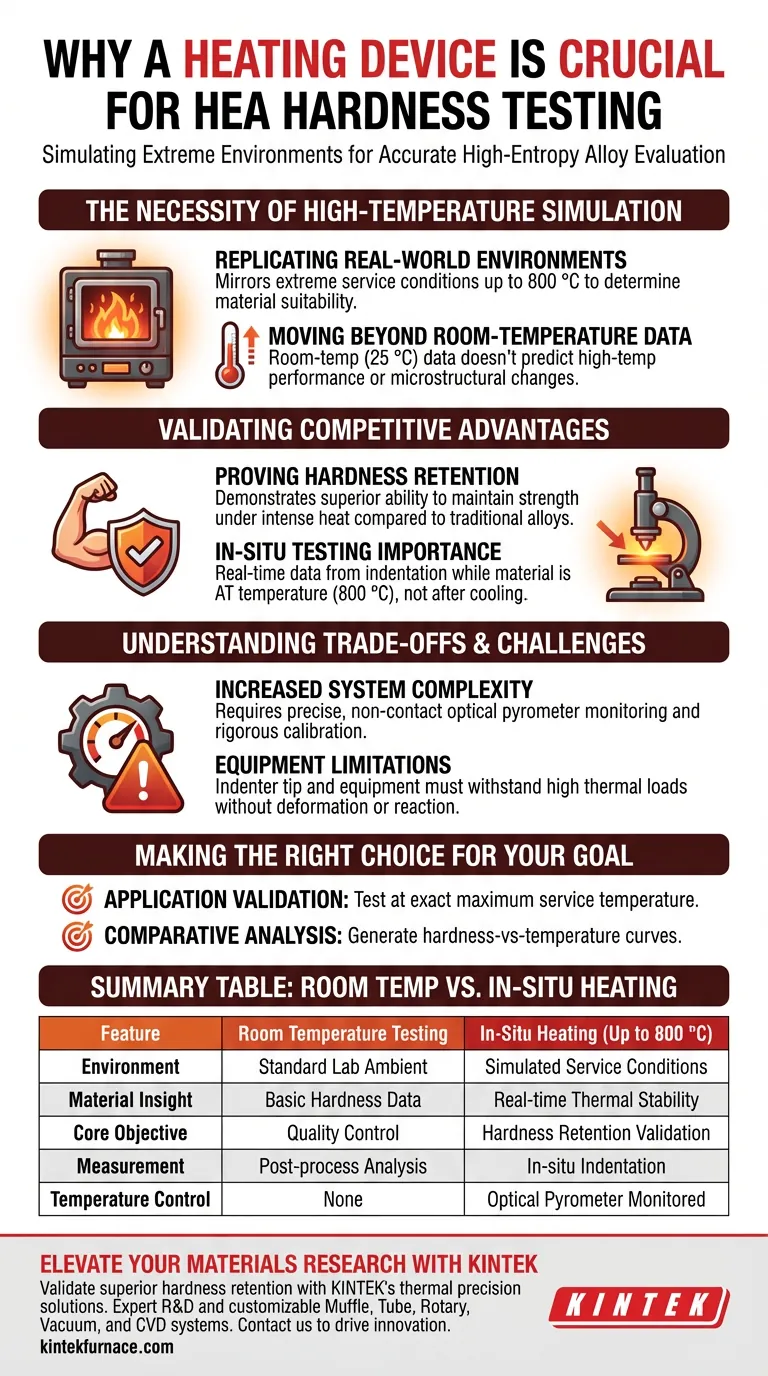

A Necessidade de Simulação de Alta Temperatura

Replicando Ambientes do Mundo Real

Ligas de alta entropia são frequentemente projetadas para uso em ambientes extremos onde materiais padrão falham.

Para determinar se uma HEA é adequada para uma aplicação específica, as condições de teste devem espelhar as condições de serviço.

O dispositivo de aquecimento permite que o testador de macrodureza eleve a temperatura da amostra em até 800 °C, simulando efetivamente o estresse térmico que o material enfrentará em campo.

Indo Além dos Dados de Temperatura Ambiente

As propriedades mecânicas medidas à temperatura ambiente (aprox. 25 °C) são maus preditores de desempenho em temperaturas elevadas.

A maioria dos materiais experimenta mudanças significativas na microestrutura e na resistência mecânica quando aquecidos.

Confiar apenas em testes ambientais perderia pontos de falha críticos ou degradação que ocorrem apenas sob altas cargas térmicas.

Validando Vantagens Competitivas

Provando a Retenção de Dureza

A principal razão para o desenvolvimento de HEAs é frequentemente seu desempenho superior em comparação com ligas tradicionais.

Especificamente, as HEAs são notadas pela retenção de dureza — a capacidade de manter sua resistência mesmo quando submetidas a calor intenso.

Um dispositivo de aquecimento é necessário para provar empiricamente essa vantagem; sem ele, você não pode demonstrar que a HEA supera as contrapartes tradicionais em condições de alta temperatura.

A Importância do Teste In-Situ

A configuração descrita não simplesmente aquece o material e depois o testa após o resfriamento.

Ela realiza indentação in-situ, o que significa que a força mecânica é aplicada enquanto o material está atualmente a 800 °C.

Isso fornece dados em tempo real sobre como a liga responde ao estresse físico enquanto simultaneamente sob estresse térmico.

Entendendo os Compromissos

Aumento da Complexidade do Sistema

Integrar um estágio de aquecimento transforma um teste de dureza padrão em um experimento complexo.

O uso de um pirômetro óptico indica a necessidade de monitoramento de temperatura preciso e sem contato para garantir a precisão.

Qualquer flutuação no controle de temperatura pode distorcer os dados de dureza, exigindo calibração rigorosa.

Limitações do Equipamento

Testar a 800 °C coloca estresse no próprio equipamento de teste, não apenas na amostra.

A ponta do indentador deve ser capaz de suportar essas temperaturas sem deformar ou reagir quimicamente com a liga quente.

Os operadores devem garantir que o testador de macrodureza seja especificamente classificado para as cargas térmicas geradas pelo dispositivo de aquecimento.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o valor do seu teste de materiais, alinhe seu método de avaliação com seus objetivos finais:

- Se seu foco principal é a validação de aplicação: Use o dispositivo de aquecimento para testar na temperatura máxima exata (até 800 °C) que seu componente enfrentará em serviço.

- Se seu foco principal é a análise comparativa: Use aquecimento in-situ para gerar uma curva de dureza versus temperatura, demonstrando claramente onde as ligas tradicionais falham e as HEAs têm sucesso.

Ao testar no ambiente onde o material vive, você passa do potencial teórico para o desempenho comprovado.

Tabela Resumo:

| Recurso | Teste à Temperatura Ambiente | Aquecimento In-Situ (Até 800 °C) |

|---|---|---|

| Ambiente | Ambiente Padrão de Laboratório | Condições de Serviço Simuladas |

| Insight do Material | Dados Básicos de Dureza | Estabilidade Térmica em Tempo Real |

| Objetivo Principal | Controle de Qualidade | Validação de Retenção de Dureza |

| Medição | Análise Pós-processo | Indentação In-situ |

| Controle de Temperatura | Nenhum | Monitorado por Pirômetro Óptico |

Eleve Sua Pesquisa de Materiais com a KINTEK

Para validar verdadeiramente a retenção de dureza superior das ligas de alta entropia, você precisa de precisão térmica que espelhe os ambientes de serviço do mundo real. A KINTEK fornece as soluções de aquecimento de ponta necessárias para testes avançados de materiais. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa.

Pronto para provar o desempenho do seu material sob calor extremo? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado e ver como nossa experiência pode impulsionar sua inovação.

Guia Visual

Referências

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal de um forno de secagem a vácuo na preparação de baterias sem ânodo? Expert Lab Solutions

- Quais considerações de projeto são importantes para câmaras de vácuo personalizadas? Otimize para Desempenho, Custo e Necessidades da Aplicação

- O que é Deposição Física de Vapor (PVD)? Domine o Revestimento de Película Fina para Materiais Aprimorados

- Qual o papel de um forno cíclico automático de alta temperatura na avaliação de sistemas TBC? Valide a Durabilidade Agora.

- Como um forno industrial de bancada melhora a eficiência? Aumente a Economia de Energia e o Uso do Espaço

- Quais são algumas desvantagens dos métodos de aquecimento elétrico? Custos Elevados e Dependência da Rede Explicados

- Por que a transformação de ZnS em ZnO é crítica na recuperação de zinco assistida por micro-ondas? Desbloqueie 92,5% de Rendimento de Extração

- Como um sistema de controle de fluxo de massa de gás (MFC) evita a adesão da folha de cobre? Dominando a Pureza Atmosférica