A transformação é o facilitador fundamental da lixiviação eficiente. A esfalerita (ZnS) é quimicamente resistente ao ácido sulfúrico, criando um gargalo na velocidade de extração e no rendimento total. Convertê-la em zinco (ZnO) transforma o material de um composto refratário em um óxido altamente reativo que se dissolve prontamente, permitindo que o processo de recuperação se torne quimicamente viável.

Insight Principal A esfalerita resiste naturalmente à dissolução ácida devido à cinética lenta da reação. Transformá-la em zinco desbloqueia uma vantagem termodinâmica — especificamente uma energia livre de Gibbs negativa — que impulsiona a taxa de extração de meros 39,1% para 92,5% comercialmente viáveis.

Superando a Resistência Química

As Limitações da Esfalerita

A esfalerita (ZnS) representa um desafio significativo na hidrometalurgia devido à sua estabilidade inerente. Ela demonstra baixa solubilidade direta quando exposta ao ácido sulfúrico.

Devido a essa resistência, a cinética da reação é excepcionalmente lenta. Sem a transformação, o ácido simplesmente não consegue acessar o zinco de forma eficaz, deixando a maior parte do metal presa na fase sólida.

A Alta Atividade do Zinco

A transformação em zinco (ZnO) atua como um interruptor de ativação química. Ao contrário de seu predecessor sulfeto, o ZnO exibe atividade química muito maior em ambientes ácidos.

Essa mudança de fase remove a barreira cinética. Ela permite que o solvente ataque as ligações de zinco imediatamente, reduzindo drasticamente o tempo necessário para a lixiviação.

A Vantagem Termodinâmica

Impulsionada pela Energia Livre de Gibbs

O desempenho superior do ZnO não é apenas cinético; é termodinâmico. A reação entre o zinco e o ácido sulfúrico é caracterizada por uma energia livre de Gibbs negativa de -97,817 kJ.

Na termodinâmica química, um valor tão negativo indica um processo espontâneo. O sistema essencialmente "quer" reagir, exigindo muito menos energia externa ou tempo para impulsionar a dissolução em comparação com o ZnS.

Implicações da Reação Exotérmica

A reação do ZnO com ácido sulfúrico também é exotérmica. Ela libera calor à medida que avança, o que pode auxiliar ainda mais a cinética de dissolução dentro do vaso de lixiviação.

Isso contrasta acentuadamente com o comportamento passivo e lento da esfalerita não tratada. O perfil termodinâmico do ZnO garante que o potencial químico esteja alinhado com o objetivo da extração.

Quantificando o Impacto

Comparando as Taxas de Extração

A necessidade dessa transformação é comprovada mais claramente pelos dados de extração. O material não tratado, composto principalmente de ZnS, produz uma taxa de extração de zinco de apenas 39,1%.

Esse baixo rendimento torna o processo ineficiente para aplicação industrial. Um processo que deixa mais de 60% do metal alvo para trás é economicamente insustentável.

O Resultado do Tratamento por Micro-ondas

Após a transformação assistida por micro-ondas para ZnO, o cenário de recuperação muda completamente. A taxa de extração sobe para 92,5%.

Esse aumento massivo confirma que a transformação de fase não é apenas uma etapa de refinamento, mas o determinante crítico do sucesso do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a recuperação de zinco, você deve priorizar a completude da transformação de fase antes do início da lixiviação.

- Se o seu foco principal é a eficiência do processo: Certifique-se de que seus parâmetros de tratamento por micro-ondas estejam ajustados para maximizar a conversão de ZnS em ZnO, pois o ZnS residual diminuirá drasticamente seu rendimento.

- Se o seu foco principal é o projeto do reator: Leve em consideração a natureza exotérmica da reação ZnO-ácido, que fornece um impulso termodinâmico que o ZnS não possui.

A mudança da esfalerita para o zinco é a diferença entre uma reação estagnada e um processo de recuperação de alto rendimento.

Tabela Resumo:

| Característica | Esfalerita (ZnS) | Zinco (ZnO) |

|---|---|---|

| Estabilidade Química | Refratário / Resistente | Altamente Reativo |

| Cinética de Lixiviação | Lenta e Passiva | Rápida e Espontânea |

| Energia Livre de Gibbs | Barreira positiva alta | Negativa (-97,817 kJ) |

| Rendimento de Extração | ~39,1% | ~92,5% |

| Tipo de Reação | Gargalo Cinético | Eficiência Exotérmica |

Maximize Seus Rendimentos de Recuperação com as Soluções Térmicas Avançadas da KINTEK

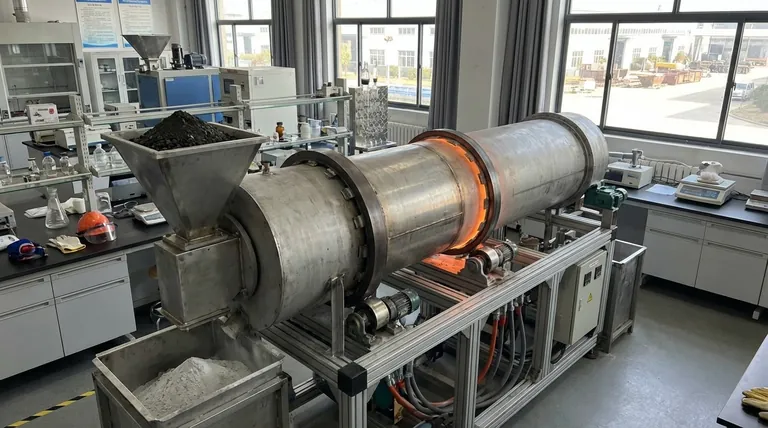

Não deixe a resistência química estagnar seu processo de extração. Na KINTEK, nos especializamos em sistemas térmicos de alta precisão necessários para impulsionar transformações de fase críticas como de ZnS para ZnO. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de equipamentos de alta temperatura para laboratório, incluindo:

- Fornos Rotativos e Tubulares para processamento uniforme de materiais.

- Sistemas CVD e a Vácuo para controle preciso da atmosfera.

- Fornos Muffle Customizáveis adaptados às suas necessidades metalúrgicas exclusivas.

Se você está refinando a lixiviação assistida por micro-ondas ou desenvolvendo novos fluxos de trabalho hidrometalúrgicos, nossa equipe de engenharia está pronta para ajudá-lo a alcançar eficiência de nível comercial.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que um sistema de proteção com gás N2 e SF6 é necessário para a fusão de magnésio? Garanta Segurança e Pureza da Liga

- Qual é o papel dos catalisadores homogêneos como Na2CO3 ou KOH na HTL? Aumentar o Rendimento e a Qualidade do Bio-óleo

- Qual é o propósito de usar um seletor de grãos em espiral? Alcançando Precisão Monocristalina em Fundições Metálicas

- Qual é a função de um reservatório de auxiliar de sinterização? Desbloqueie a Densificação Rápida através da Tecnologia de Sinterização MV

- Qual é o propósito principal do uso de um forno de secagem de temperatura constante de laboratório para a preparação de amostras de combustível?

- Qual papel a estabilidade térmica desempenha na avaliação de catalisadores? Garanta a Durabilidade Após a Síntese em Alta Temperatura

- Por que 800 °C são necessários para NCNTs? Desbloqueie Condutividade Superior e Transporte de Íons

- Por que um forno de secagem a vácuo é necessário para o carvão ativado? Garanta uma análise BET e de tamanho de poro precisa