O controle preciso das taxas de aquecimento e resfriamento é o fator determinante na integridade estrutural e potência química dos catalisadores de céria dopada com ferro. Durante a fase final de calcinação a 600 °C, a utilização de uma taxa lenta e controlada — especificamente 2 °C/min — é necessária para mitigar o estresse térmico. Sem essa regulamentação, o material está propenso à sinterização e aglomeração excessivas, o que compromete a arquitetura física necessária para uma catálise eficaz.

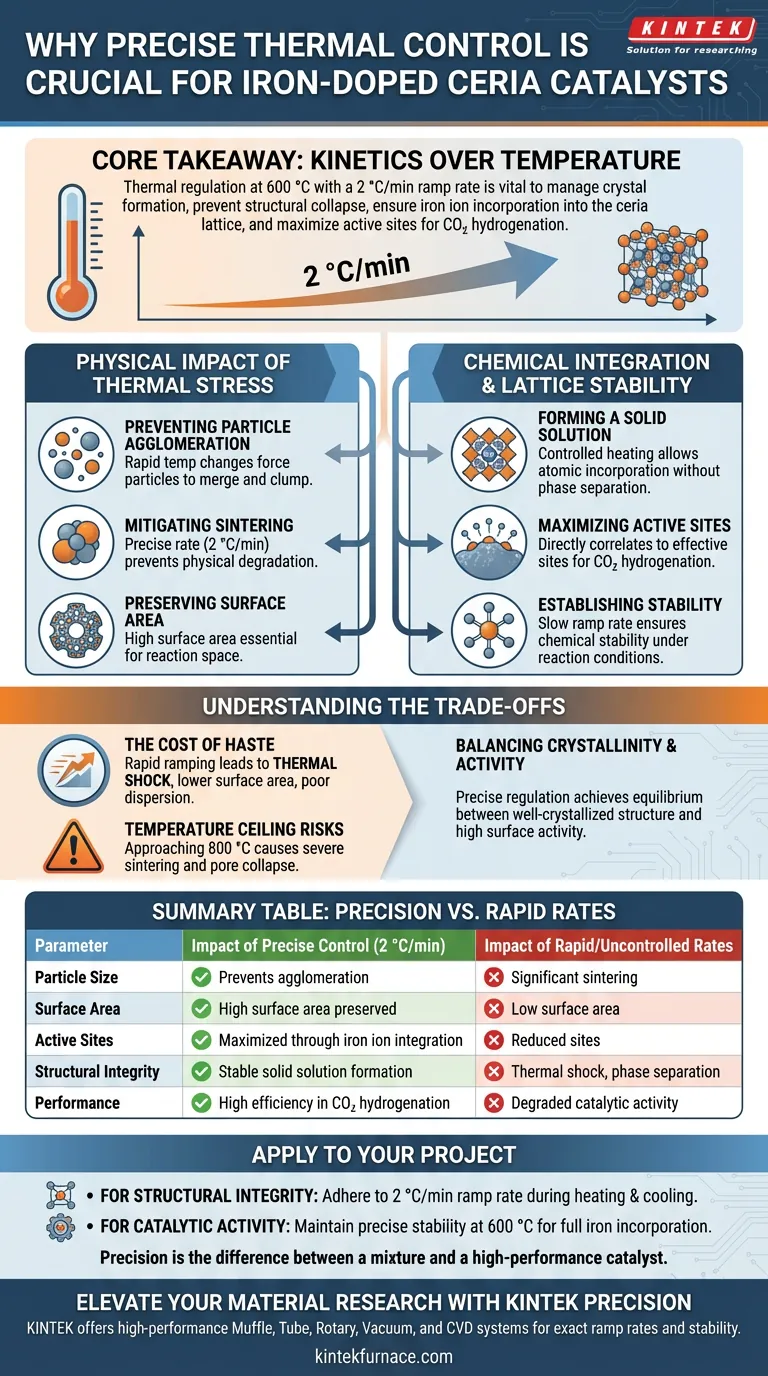

Ponto Principal A regulação térmica não se trata apenas de atingir uma temperatura alvo; trata-se de gerenciar a cinética da formação de cristais para prevenir o colapso estrutural. Ao controlar rigorosamente a taxa de rampa, você garante a incorporação bem-sucedida de íons de ferro na rede da céria, criando uma solução sólida estável que maximiza os sítios ativos para a hidrogenação do dióxido de carbono.

O Impacto Físico do Estresse Térmico

Prevenindo a Aglomeração de Partículas

Mudanças rápidas de temperatura introduzem estresse térmico significativo no material catalisador. Esse estresse força as partículas a se fundirem e aglutinarem, um processo conhecido como aglomeração.

Mitigando a Sinterização

Quando as partículas se aglomeram, o material sofre sinterização, fundindo efetivamente partículas distintas em massas maiores. A implementação de uma taxa precisa de aquecimento e resfriamento, como 2 °C/min, mantém essa degradação física sob controle.

Preservando a Área Superficial

A consequência direta da prevenção da sinterização é a preservação da área superficial específica do catalisador. Uma alta área superficial é indispensável para o desempenho catalítico, pois fornece o espaço físico necessário para que as reações químicas ocorram.

Integração Química e Estabilidade da Rede

Formando uma Solução Sólida

Para que a céria dopada com ferro funcione corretamente, os íons de ferro devem ser integrados à estrutura cristalina da céria, formando uma solução sólida. O aquecimento controlado fornece o ambiente termodinâmico necessário para que essa incorporação atômica ocorra sem induzir separação de fases.

Maximizando os Sítios Ativos

A formação dessa solução sólida está diretamente correlacionada ao número de sítios ativos disponíveis no catalisador. Esses sítios são especificamente ajustados para reações de hidrogenação de dióxido de carbono, tornando o catalisador eficaz para sua aplicação pretendida.

Estabelecendo Estabilidade

Uma taxa de rampa lenta garante que a interação entre o ferro e a rede da céria seja quimicamente estável. Isso impede que os componentes ativos se degradem ou se separem durante o uso subsequente em condições de reação.

Compreendendo as Compensações

O Custo da Pressa

Acelerar a taxa de aquecimento para economizar tempo de processamento é um erro comum, mas fatal, na preparação de catalisadores. A rampa rápida leva ao "choque térmico", que invariavelmente resulta em menor área superficial e má dispersão das espécies de ferro ativas.

Riscos do Teto de Temperatura

Embora a temperatura alvo para este processo específico seja de 600 °C, exceder esse limite pode ser prejudicial. Como visto nos princípios gerais de preparação de catalisadores, temperaturas próximas a 800 °C geralmente levam à sinterização severa, colapso da estrutura de poros e redução das vacâncias de oxigênio superficiais.

Equilibrando Cristalinidade e Atividade

O objetivo do tratamento térmico é encontrar o equilíbrio entre uma estrutura bem cristalizada e alta atividade superficial. A regulação precisa da temperatura é o único mecanismo que permite alcançar ambos simultaneamente, em vez de sacrificar um em detrimento do outro.

Como Aplicar Isso ao Seu Projeto

Para garantir o desempenho ideal de seus catalisadores de céria dopada com ferro, aplique os seguintes parâmetros:

- Se o seu foco principal for Integridade Estrutural: Siga rigorosamente uma taxa de rampa de 2 °C/min durante o aquecimento e resfriamento para minimizar o estresse térmico e prevenir a aglomeração de partículas.

- Se o seu foco principal for Atividade Catalítica: Mantenha estabilidade precisa de temperatura a 600 °C para garantir a incorporação completa de íons de ferro na rede da céria para máxima eficiência de hidrogenação.

A precisão no processamento térmico é a diferença entre uma mistura de óxidos e um catalisador de alto desempenho.

Tabela Resumo:

| Parâmetro | Impacto do Controle Preciso (2 °C/min) | Impacto de Taxas Rápidas/Não Controladas |

|---|---|---|

| Tamanho da Partícula | Previne aglomeração; mantém partículas finas | Sinterização significativa e aglutinação de partículas |

| Área Superficial | Alta área superficial preservada para reações | Baixa área superficial devido ao colapso estrutural |

| Sítios Ativos | Maximizados através da integração de íons de ferro | Sítios reduzidos devido à má dispersão de fases |

| Integridade Estrutural | Formação de solução sólida estável | Choque térmico e separação de fases |

| Desempenho | Alta eficiência na hidrogenação de CO2 | Atividade catalítica degradada |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que o estresse térmico comprometa o potencial do seu catalisador. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho projetados para fornecer as taxas de rampa exatas que sua pesquisa exige. Se você precisa de uma configuração padrão ou de um forno de laboratório personalizado para processos de dopagem exclusivos, fornecemos a estabilidade e o controle necessários para maximizar seus sítios ativos.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o propósito de ajustar um forno de secagem industrial para 70°C para lodo? Preservar Voláteis & Otimizar o Pré-tratamento

- Qual é o propósito de usar um forno de secagem a vácuo? Garanta segurança e precisão nos testes de argamassa

- Qual é a função de um forno de secagem no processo de pós-tratamento de nanopartículas de MgO dopadas com Ni e Zn?

- Qual é a principal função da adição de bentonite e cimento como aglutinantes? Otimizar a Resistência de Briquetes de Minério de Ferro

- Como um forno de secagem a temperatura constante facilita a remoção de solvente? Otimize a Síntese de Nanocristais de Perovskita

- Por que reatores hidrotérmicos de precisão são necessários para a modificação de cascas de nozes? Desbloqueie o Potencial de Energia da Biomassa

- Por que um excesso de carbonato de lítio é adicionado para LiScO2:Cr3+? Otimize a sua síntese de fósforo de alta temperatura

- Como a eliminação de filmes duplos de óxido melhora o envelhecimento T7? Desbloqueie Ductilidade Superior em Ligas de Alumínio