Assar as folhas de eletrodo em um forno a vácuo é uma etapa crítica de purificação que funciona como o "guardião" final antes da montagem da célula. Ao submeter as folhas revestidas ao calor (tipicamente de 60°C a 110°C) sob pressão negativa por longos períodos (geralmente 12 horas ou durante a noite), você garante a extração completa de solventes orgânicos polares residuais, como NMP, e de vestígios profundos de umidade.

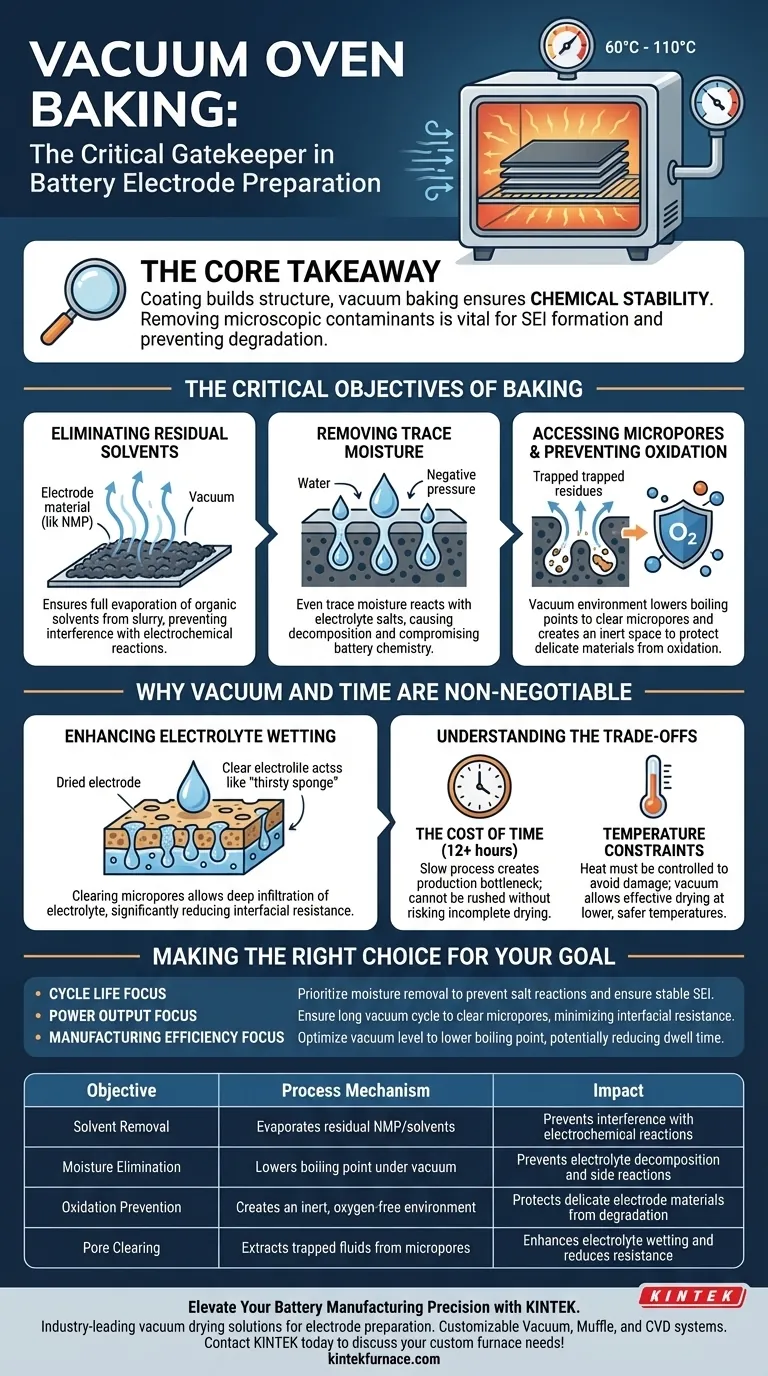

A Principal Conclusão Enquanto o revestimento constrói a estrutura do eletrodo, o cozimento a vácuo garante sua estabilidade química. A falha na remoção de contaminantes microscópicos leva à decomposição do eletrólito e à formação inadequada da Interface de Eletrólito Sólido (SEI), causando degradação permanente do desempenho e da segurança da bateria.

Os Objetivos Críticos do Cozimento

Eliminando Solventes Residuais

O processo de revestimento geralmente depende de solventes como NMP (N-metil-2-pirrolidona) para criar uma pasta.

No entanto, uma vez formado o eletrodo, esses solventes se tornam contaminantes.

O cozimento prolongado garante que esses solventes orgânicos sejam totalmente evaporados do material, impedindo que interfiram nas reações eletroquímicas da célula.

Removendo Vestígios de Umidade

A água é o inimigo da longevidade da bateria.

Mesmo vestígios de umidade adsorvidos do ar podem reagir com os sais do eletrólito durante a operação.

Essa reação desencadeia a decomposição do eletrólito e reações colaterais indesejadas, que comprometem a química interna da bateria imediatamente após o carregamento.

Por que Vácuo e Tempo são Inegociáveis

Acessando Microporos

Os eletrodos são estruturas altamente porosas com geometrias internas complexas.

A secagem superficial é insuficiente; o ambiente de vácuo diminui o ponto de ebulição dos líquidos, permitindo que a umidade e os solventes sejam extraídos do interior dos microporos.

Isso garante que as superfícies ativas internas estejam limpas e totalmente acessíveis.

Prevenindo a Oxidação

A secagem térmica padrão usa ar quente, que introduz oxigênio no material.

Um forno a vácuo extrai o ar, criando um ambiente inerte.

Isso evita a oxidação de materiais delicados de eletrodo que, de outra forma, se degradariam sob métodos de aquecimento convencionais.

Melhorando a Molhagem do Eletrólito

Um eletrodo completamente seco é essencialmente uma esponja "sedenta".

Ao limpar os microporos de resíduos, você permite que o eletrólito (como gel PVA-KOH ou variações líquidas) infiltre efetivamente os arranjos de eletrodos.

Essa infiltração profunda reduz significativamente a resistência interfacial, melhorando a capacidade da bateria de fornecer energia.

Compreendendo as Compensações

O Custo do Tempo

O processo é inerentemente lento, muitas vezes exigindo 12 horas ou tratamento durante a noite.

Isso cria um gargalo na produção, pois as folhas não podem ser apressadas nesta fase sem o risco de secagem incompleta.

Restrições de Temperatura

Embora o calor acelere a secagem, ele deve ser estritamente controlado (por exemplo, 60°C a 110°C).

Calor excessivo pode danificar o ligante ou os materiais ativos, enquanto calor insuficiente não consegue mobilizar os solventes retidos.

O vácuo ajuda a mitigar isso, permitindo a evaporação em temperaturas mais baixas e seguras.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de montagem de bateria, considere suas metas de desempenho específicas:

- Se o seu foco principal é a Vida Útil do Ciclo: Priorize a remoção de umidade para evitar reações de sal e garantir uma Interface de Eletrólito Sólido (SEI) estável.

- Se o seu foco principal é a Potência de Saída: Garanta que o ciclo de vácuo seja longo o suficiente para limpar os microporos, minimizando a resistência interfacial para uma melhor molhagem do eletrólito.

- Se o seu foco principal é a Eficiência de Fabricação: otimize o nível de vácuo para diminuir o ponto de ebulição, potencialmente reduzindo o tempo de permanência necessário sem aumentar as temperaturas.

Em última análise, o cozimento a vácuo não é apenas uma etapa de secagem; é o processo fundamental que prepara a superfície do eletrodo para uma interação eletroquímica estável.

Tabela Resumo:

| Objetivo | Mecanismo do Processo | Impacto no Desempenho da Bateria |

|---|---|---|

| Remoção de Solvente | Evapora NMP/solventes residuais | Previne interferência com reações eletroquímicas |

| Eliminação de Umidade | Diminui o ponto de ebulição sob vácuo | Previne decomposição do eletrólito e reações colaterais |

| Prevenção de Oxidação | Cria um ambiente inerte, livre de oxigênio | Protege materiais delicados de eletrodo contra degradação |

| Limpeza de Poros | Extrai fluidos retidos de microporos | Melhora a molhagem do eletrólito e reduz a resistência |

Eleve a Precisão da Fabricação da Sua Bateria com a KINTEK

Não deixe que a umidade ou solventes residuais comprometam a vida útil do ciclo e a segurança da sua célula. A KINTEK fornece soluções de secagem a vácuo líderes na indústria, projetadas especificamente para as rigorosas demandas da preparação de eletrodos.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Vácuo, Mufla e CVD, todos totalmente personalizáveis para seus requisitos específicos de temperatura e pressão. Se você está otimizando para Maior Vida Útil do Ciclo ou Máxima Potência de Saída, nossos fornos de laboratório de alta temperatura garantem que seus materiais sejam purificados para um desempenho eletroquímico estável.

Pronto para otimizar seu processo de montagem? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função do nitrogênio de alta pureza (N2) durante a fase de aquecimento da oxidação da magnetita? Proteja seus dados.

- Por que o HR-TEM é usado após tratamento térmico de alta temperatura? Visualize a evolução estrutural e a integridade do material.

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Como o diamante beneficia a tecnologia 5G? Desbloqueie o Desempenho Máximo com Gerenciamento Térmico Superior

- Qual é a importância do processamento em fornos de alta temperatura para o blindagem de EMI de biomassa? Otimizar a condutividade do carbono

- Por que as cápsulas de sublimação VTD precisam de designs especializados para perovskita? Alcançar uniformidade e estabilidade precisas do filme

- Por que as cerâmicas Sm:YAG devem passar por recozimento em ar? Restauração da Clareza Óptica e Defeitos de Reestruturação

- Qual é o valor técnico de um Forno de Teste do tipo Redução a Hidrogênio na fabricação de aço verde? Escalar Produção Sustentável