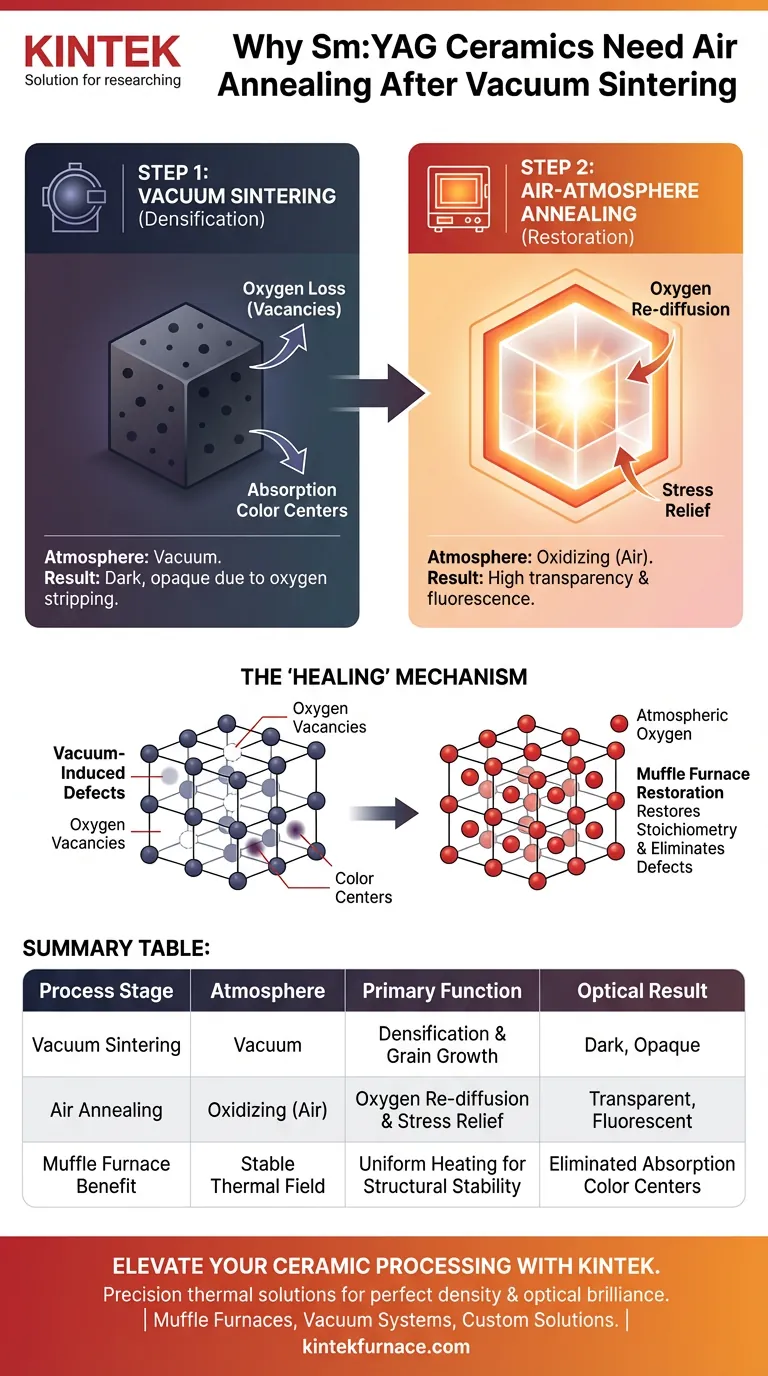

O recozimento de cerâmicas Sm:YAG em um forno mufla em atmosfera de ar é necessário para reparar os danos químicos e ópticos causados pela sinterização a vácuo. Embora a sinterização a vácuo seja necessária para a densificação, ela remove oxigênio do material, criando vacâncias de oxigênio e centros de cor de absorção. O recozimento em atmosfera de ar fornece o ambiente oxidante necessário para reverter esse processo, redifundindo o oxigênio na rede e restaurando a transparência.

Ponto Principal A sinterização a vácuo perturba a razão estequiométrica das cerâmicas Sm:YAG, resultando em materiais escuros e opacos devido à perda de oxigênio. O recozimento em ar atua como uma fase corretiva de "cura", eliminando essas vacâncias e liberando tensões internas para garantir que a cerâmica atinja alta transmissão de luz e fluorescência ideal.

Compreendendo os Defeitos Induzidos pelo Vácuo

A Formação de Vacâncias de Oxigênio

Quando as cerâmicas Sm:YAG são processadas em um ambiente a vácuo, a falta de oxigênio atmosférico faz com que os íons de oxigênio escapem da rede cristalina. Isso resulta em vacâncias de oxigênio significativas, alterando efetivamente o equilíbrio químico (estequiometria) do material.

Aparência de Centros de Cor de Absorção

Essas vacâncias de oxigênio levam à formação de centros de cor de absorção dentro da estrutura cerâmica. Em vez de permitir a passagem da luz, esses centros a absorvem, o que compromete o desempenho óptico do material.

O Processo de Restauração no Forno Mufla

Restauração da Estequiometria por Oxidação

O forno mufla fornece um ambiente oxidante estável e de alta temperatura. Essa atmosfera força os íons de oxigênio a se difundirem de volta para a cerâmica, preenchendo as vacâncias criadas durante a fase de vácuo e restaurando a razão estequiométrica correta do material.

Recuperação das Propriedades Ópticas

À medida que as vacâncias de oxigênio são eliminadas, os centros de cor de absorção desaparecem. Isso permite que a cerâmica Sm:YAG recupere suas propriedades críticas de transmissão de luz e excelentes características de emissão de fluorescência.

Liberação de Tensões Internas

Além do reparo químico, o processo de recozimento serve a uma função mecânica. O ambiente térmico controlado permite a liberação das tensões de sinterização que se acumularam durante a densificação inicial, garantindo que o material seja estruturalmente estável.

Garantindo Aquecimento Uniforme

O forno mufla evita a exposição direta a chamas e garante um campo térmico uniforme. Essa uniformidade promove o crescimento de grãos sincronizado (conforme observado no processamento geral de cerâmicas de óxido), resultando em uma estrutura de grãos densa e equiaxial que suporta a clareza óptica.

Compreendendo as Compensações

O Custo da Clareza Óptica

Alcançar alto desempenho óptico em cerâmicas Sm:YAG impede o uso de um processo de sinterização em uma única etapa. Os fabricantes devem aceitar o "custo" operacional de um ciclo de duas etapas: usar um vácuo para atingir a densidade, seguido por uma etapa separada e demorada de recozimento em ar para corrigir os defeitos químicos resultantes.

Atmosfera vs. Densidade

Você não pode alcançar a densificação completa e a estequiometria perfeita em uma única etapa de vácuo. O ambiente a vácuo que auxilia na densificação promove inerentemente reações de redução (perda de oxigênio). Portanto, o processo depende do forno mufla para atuar como um estabilizador químico distinto após a formação da estrutura física.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a produção de cerâmicas Sm:YAG, alinhe seus parâmetros de processo com seus requisitos de desempenho específicos:

- Se o seu foco principal é Transparência Óptica: Certifique-se de que a duração do recozimento no forno mufla seja suficiente para permitir a redifusão completa do oxigênio em todo o volume da cerâmica.

- Se o seu foco principal é Estabilidade Mecânica: Priorize a uniformidade do campo térmico no forno mufla para liberar efetivamente as tensões de sinterização sem induzir novos gradientes térmicos.

Ao separar as etapas de densificação e oxidação, você garante que a cerâmica final possua tanto a densidade estrutural quanto o brilho óptico necessários para aplicações de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Atmosfera | Função Principal | Resultado Óptico |

|---|---|---|---|

| Sinterização a Vácuo | Vácuo | Densificação do material e crescimento de grãos | Escuro, opaco devido à perda de oxigênio |

| Recozimento em Ar | Oxidante (Ar) | Redifusão de oxigênio e alívio de tensões | Alta transparência e fluorescência |

| Benefício do Forno Mufla | Campo Térmico Estável | Aquecimento uniforme para estabilidade estrutural | Centros de cor de absorção eliminados |

Eleve o Processamento de Sua Cerâmica com a KINTEK

Alcançar o equilíbrio perfeito entre densidade e brilho óptico em cerâmicas Sm:YAG requer controle preciso sobre seu ambiente térmico. Na KINTEK, somos especializados em fornecer soluções de aquecimento personalizáveis e de alto desempenho, projetadas para atender às rigorosas demandas da ciência de materiais avançados.

Por que escolher a KINTEK para o seu laboratório?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para campos térmicos uniformes e atmosferas oxidantes estáveis.

- Sistemas Versáteis: De Fornos Mufla e Sistemas a Vácuo especializados a Fornos CVD e Rotativos, oferecemos o espectro completo de equipamentos de alta temperatura.

- Soluções Personalizadas: Adaptamos nossos fornos de laboratório às suas necessidades exclusivas de sinterização e recozimento.

Não deixe que as vacâncias de oxigênio comprometam o desempenho do seu material. Entre em contato conosco hoje mesmo para descobrir como a tecnologia de precisão da KINTEK pode otimizar sua produção e garantir resultados ópticos superiores!

Guia Visual

Referências

- Lahbib Abbas, Zahra Ramzi. Graphite Carbone Structure. DOI: 10.4236/csta.2024.121001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são alguns tipos comuns de fornos de batelada? Encontre a Sua Solução Perfeita de Tratamento Térmico

- Qual é a função de um forno de laboratório no processamento de ZnO? Otimizar a Secagem do Precursor e Prevenir a Aglomeração

- Por que usar um forno de precisão para amostras de moxa floss? Garanta uma base de secagem ao ar precisa para pesquisa de combustão

- Quais são os principais tipos de fornos usados em fundições para fundição de metais? Escolha o Melhor para o Seu Metal

- Qual o papel do papel de grafite em experimentos de condensação de vapor de magnésio? Uma chave para coleta e análise de alta pureza

- Quais são as aplicações dos fornos de tratamento térmico na indústria aeroespacial? Aprimore o Desempenho de Componentes para Condições Extremas

- Quais características de desempenho são necessárias para um reator ou autoclave tubular de aço inoxidável usado em SCWG?

- Quais são as principais aplicações de um forno de secagem a temperatura constante? Modificação de Selênio de Biochar Mestre