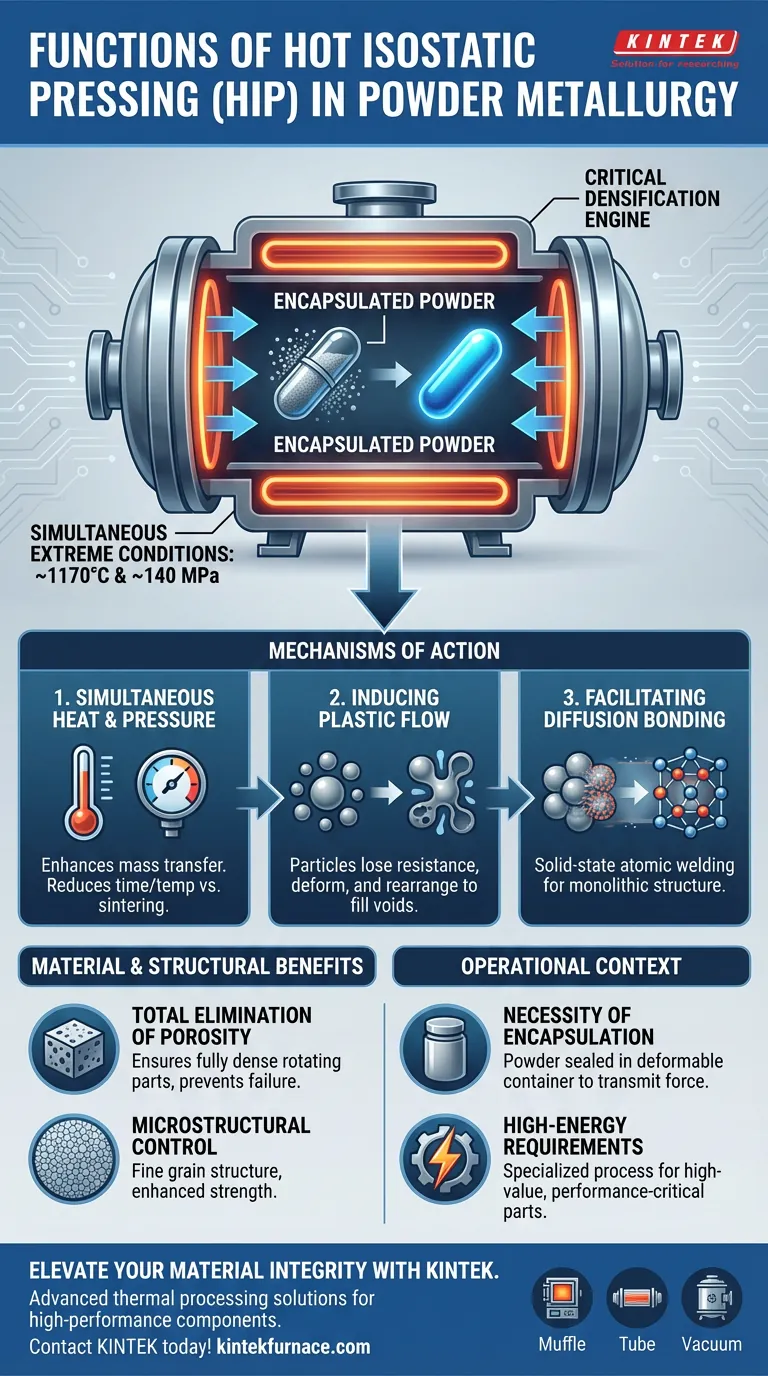

O equipamento de Prensagem Isostática a Quente (HIP) funciona como o motor crítico de densificação na fabricação de componentes de metalurgia do pó de alto desempenho. Ao submeter simultaneamente pós de liga a temperaturas extremas de aproximadamente 1170°C e altas pressões em torno de 140 MPa, o equipamento impulsiona o material a atingir densidade total e integridade estrutural superior.

O valor central do HIP reside em sua capacidade de eliminar falhas internas através da física, em vez de apenas força mecânica. Ao desencadear o fluxo plástico e a ligação por difusão, o HIP transforma o pó solto em um material sólido e livre de porosidade que atende às rigorosas demandas de peças rotativas de alta resistência.

Mecanismos de Ação

Aplicação Simultânea de Calor e Pressão

A função principal do equipamento HIP é criar um ambiente onde calor e pressão atuam simultaneamente.

Ao contrário dos processos que separam essas etapas, o HIP aplica aproximadamente 140 MPa de pressão juntamente com temperaturas próximas a 1170°C.

Esta aplicação dupla aprimora a transferência de massa, reduzindo significativamente o tempo e a temperatura necessários em comparação com a sinterização convencional.

Indução de Fluxo Plástico

Sob essas condições extremas, as partículas de pó perdem sua resistência à deformação.

O equipamento força o material a um estado termoplástico, causando fluxo plástico.

Isso permite que as partículas se reorganizem e preencham até os menores vazios dentro da cápsula, atingindo uma densidade que se aproxima dos limites teóricos.

Facilitação da Ligação por Difusão

Além da simples compactação, o equipamento HIP impulsiona a ligação em nível atômico.

O processo facilita a ligação por difusão entre as partículas de pó.

Essa soldagem em estado sólido elimina as fronteiras entre as partículas, resultando em uma estrutura coesa e monolítica, em vez de um aglomerado de grãos prensados.

Benefícios de Material e Estruturais

Eliminação Total da Porosidade

O resultado mais crítico do processo HIP é a remoção de vazios internos.

Ao esmagar os poros através da pressão isostática, o equipamento garante que o componente final seja totalmente denso.

Isso é essencial para peças rotativas, onde mesmo a porosidade microscópica pode levar a falhas catastróficas sob carga.

Controle Microestrutural

O equipamento HIP permite um controle superior sobre a estrutura de grãos interna do metal.

Como o processo é eficiente, ele evita o crescimento excessivo de grãos que frequentemente ocorre durante o aquecimento prolongado.

Isso resulta em uma estrutura de grãos finos, que se correlaciona diretamente com propriedades mecânicas e resistência aprimoradas.

Compreendendo o Contexto Operacional

A Necessidade de Encapsulamento

É importante reconhecer que o HIP não é aplicado diretamente a pó solto em uma câmara aberta.

A referência principal observa que este processo ocorre dentro de uma cápsula.

O pó deve ser selado em um recipiente que se deforma sob pressão para transmitir a força ao pó de forma eficaz.

Altos Requisitos de Energia

Embora o HIP reduza o estresse mecânico necessário em comparação com a prensagem a frio (ao alavancar o estado termoplástico), ainda é um processo intensivo em energia.

O equipamento deve manter o confinamento de alta pressão enquanto gera temperaturas acima de 1000°C.

Isso o torna um processo especializado reservado para componentes de alto valor onde o desempenho é inegociável.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o valor da Prensagem Isostática a Quente em seu processo de fabricação, considere seus alvos de desempenho específicos:

- Se o seu foco principal é a confiabilidade mecânica: Priorize o HIP por sua capacidade de eliminar a porosidade, garantindo a resistência à fadiga necessária para peças rotativas.

- Se o seu foco principal são as propriedades do material: Utilize o processo para alcançar estruturas de grãos finos e densidade próxima da teórica através da ligação por difusão.

Ao utilizar o HIP, você não está apenas moldando metal; você está projetando sua estrutura interna para suportar os ambientes operacionais mais exigentes.

Tabela Resumo:

| Função | Mecanismo | Impacto no Componente |

|---|---|---|

| Densificação | Calor e Pressão Simultâneos | Elimina vazios internos e porosidade |

| Fluxo de Material | Indução de Fluxo Plástico | Força as partículas a um estado sólido, de densidade teórica |

| Unidade Estrutural | Ligação por Difusão | Ligação em nível atômico para uma estrutura monolítica |

| Controle de Grãos | Estabilidade Térmica | Previne crescimento excessivo de grãos para alta resistência |

Eleve a Integridade do Seu Material com a KINTEK

Desbloqueie todo o potencial de seus componentes de alto desempenho com as soluções avançadas de processamento térmico da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alta precisão de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para atender aos seus requisitos exclusivos de metalurgia do pó e sinterização. Se você busca densidade próxima da teórica ou resistência superior à fadiga, nosso equipamento oferece a confiabilidade que seu laboratório exige.

Pronto para otimizar seu processo de fabricação? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel do forno elétrico tipo poço na cloração? Potencializando a Produção de Esponja de Zircônio

- Quais são os requisitos de equipamento para THM vs Bridgman? Obtenha crescimento de cristal CZT ultraestável

- Qual é o propósito de usar um forno a 500 °C para o pré-tratamento do suporte catalítico? Otimizar Pureza e Desempenho

- Como a proporção de redutor de carbono influencia a redução seletiva de ferroníquel? Dominando a Pureza da Liga

- Qual é o papel de uma estação de secagem personalizada com purga de nitrogênio? Otimizar o processamento de membranas de blendas poliméricas

- Como uma câmara de cura com temperatura e umidade constantes contribui para o desempenho de materiais ativados por álcalis?

- Como uma máscara de folha de alumínio regula a temperatura no processo de Zona Flutuante? Otimizar a Precisão do Crescimento de Cristais

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores