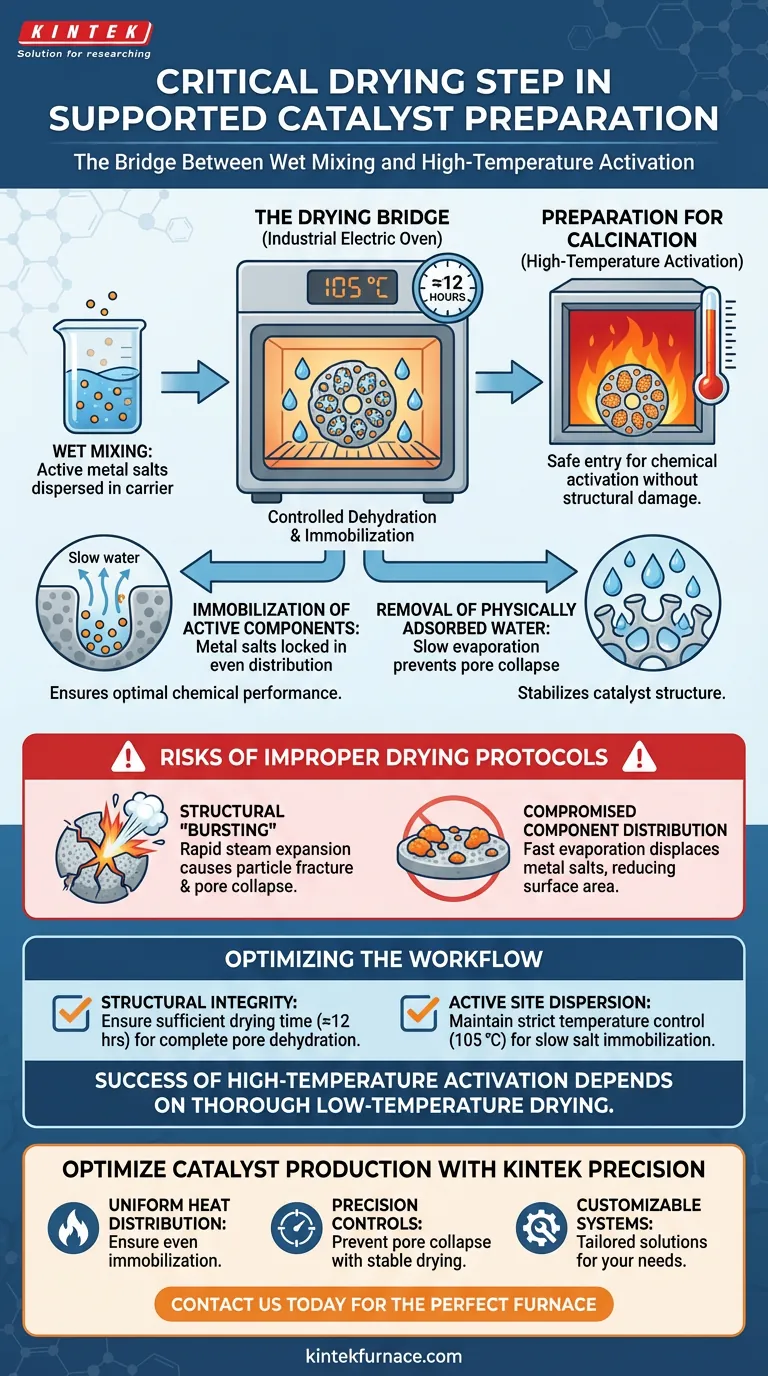

A etapa de secagem serve como a ponte crítica entre a mistura úmida e a ativação em alta temperatura. O uso de uma estufa elétrica industrial imobiliza eficazmente os sais metálicos ativos na superfície do suporte e remove a umidade em uma taxa controlada. Sem este tratamento térmico específico, a estrutura física do catalisador seria comprometida durante a subsequente fase de calcinação.

Ao manter uma temperatura constante de 105°C, o processo de secagem evapora lentamente a água fisicamente adsorvida dentro dos poros do catalisador. Essa desidratação controlada estabiliza a estrutura do catalisador, prevenindo o colapso catastrófico dos poros e o rompimento das partículas que ocorrem quando a umidade retida se transforma em vapor em rápida expansão durante a calcinação em alta temperatura.

A Mecânica da Secagem Controlada

Imobilização de Componentes Ativos

Durante o processo de mistura úmida, os sais metálicos ativos são dispersos por todo o suporte. A etapa de secagem é essencial para imobilizar esses sais na superfície do suporte.

Ao remover o solvente (água) lentamente, os componentes ativos são fixados em sua posição. Isso garante uma distribuição uniforme do material catalítico, que é um pré-requisito para o desempenho químico ideal.

Remoção de Água Fisicamente Adsorvida

Os suportes de catalisadores são altamente porosos e a água pode ficar retida no interior dessas microestruturas. Uma estufa elétrica industrial, tipicamente ajustada para 105°C, visa essa água fisicamente adsorvida.

Essa temperatura é suficiente para induzir a evaporação sem desencadear reações químicas prematuras ou choque térmico. A duração padrão, geralmente em torno de 12 horas, garante a desidratação completa da rede de poros.

Preparação para Calcinação

A fase de secagem é efetivamente uma medida de segurança para a subsequente etapa de calcinação. A calcinação envolve temperaturas extremamente altas destinadas a ativar quimicamente o catalisador.

Se o catalisador não for completamente seco primeiro, ele entra na calcinação com um teor de umidade significativo. Essa umidade é a principal variável que determina se a estrutura do catalisador sobrevive ao processo final de aquecimento.

Riscos de Protocolos de Secagem Inadequados

"Rompimento" Estrutural

Se um catalisador úmido for exposto imediatamente a altas temperaturas de calcinação, a água retida vaporiza instantaneamente. O volume de água se expande rapidamente ao se transformar em vapor.

Essa pressão interna pode causar o rompimento das partículas do catalisador ou o colapso da estrutura dos poros. A etapa de secagem mitiga isso removendo a água suavemente antes que o calor elevado seja aplicado.

Distribuição Comprometida de Componentes

A rápida vaporização da umidade faz mais do que apenas danificar o suporte; ela também pode perturbar os metais ativos.

A evaporação rápida pode deslocar os sais metálicos, levando a uma distribuição desigual ou aglomeração. Essa falta de uniformidade reduz significativamente a área superficial disponível para reações, degradando a eficiência final do catalisador.

Otimizando o Fluxo de Trabalho de Preparação de Catalisadores

Para garantir a estabilidade física e a atividade química de seus catalisadores suportados, considere estes pontos focais:

- Se seu foco principal é Integridade Estrutural: Garanta que o ciclo de secagem seja suficientemente longo (tipicamente 12 horas) para remover toda a umidade retida nos poros, prevenindo fraturas induzidas por vapor durante a calcinação.

- Se seu foco principal é Dispersão de Sítios Ativos: Mantenha um controle rigoroso de temperatura de 105°C para imobilizar os sais metálicos lentamente, prevenindo a migração ou agregação de componentes ativos.

O sucesso da ativação em alta temperatura depende inteiramente da completude da secagem em baixa temperatura.

Tabela Resumo:

| Fator de Secagem | Impacto do Processo | Benefício Crítico |

|---|---|---|

| Temperatura (105°C) | Evaporação lenta da umidade | Previne expansão de vapor e rompimento de partículas |

| Remoção de Solvente | Imobiliza sais metálicos | Garante distribuição uniforme de componentes ativos |

| Duração Padrão | Desidratação profunda dos poros | Prepara o suporte para calcinação em alta temperatura |

| Controle de Atmosfera | Desidratação controlada | Protege a microestrutura porosa contra o colapso |

Otimize Sua Produção de Catalisadores com a Precisão KINTEK

Não deixe que a secagem inadequada comprometa a eficiência do seu catalisador. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para as rigorosas demandas da preparação de catalisadores. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas de alta performance Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades laboratoriais ou industriais exclusivas.

Nosso valor para você:

- Distribuição Uniforme de Calor: Garanta a imobilização homogênea de sais metálicos ativos.

- Controles de Precisão: Previna o colapso dos poros com protocolos de secagem estáveis e de baixa temperatura.

- Sistemas Personalizáveis: Soluções sob medida para atender à sua química específica de suporte e sal.

Pronto para aprimorar a estabilidade do seu material? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- Darzhan Aitbekova, Т. О. Хамитова. The Use of the Catalysts Based on Coal Ash Microsphere and Chrysotile in the Thermal Destruction of Primary Coal Tar. DOI: 10.31489/2959-0663/1-24-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que são necessários fornos de lavagem ácida e secagem a vácuo após a ativação do carbono? Desbloqueie a Pureza Máxima e o Acesso aos Poros

- Por que o carvão é usado como um susceptor em MHH para pós metálicos? Aumente a Eficiência de Micro-ondas com Aquecimento Híbrido

- Por que um forno de secagem por jacto é necessário para o pré-tratamento de pastilhas de cromite? Evitar falhas estruturais e fissuras de vapor

- Qual é a função de um forno de secagem durante a ativação química do biochar? Otimize a sua estrutura de carbono poroso

- Por que o XPS é usado para analisar catalisadores de manganês? Domine os Estados de Valência da Superfície para Maior Reatividade

- Como o comprimento do campo térmico impacta os revestimentos de fibra YAG por imersão? Obtenha filmes uniformes e sem esferas

- Por que um ambiente de vácuo ou gás inerte é necessário durante a moagem de bolas? Proteja a pureza da sua liga nanocristalina

- Que tipo de equipamento de laboratório é utilizado para a síntese de g-C3N4 a alta temperatura? Ferramentas Essenciais para o Sucesso