O modelo do Sistema de Reação Química Simples (SCRS) otimiza simulações numéricas abstraindo a complexa química da combustão em uma interação fundamental entre apenas três componentes: combustível, oxidante e produtos. Em vez de calcular os comportémenes intrincados de inúmeras espécies químicas intermediárias, o SCRS utiliza parâmetros de mistura e reação para descrever o processo, reduzindo significativamente a demanda computacional enquanto mantém a precisão nas previsões de temperatura e liberação de calor.

O modelo SCRS resolve o gargalo computacional da simulação de combustão, priorizando a mistura macroscópica sobre os detalhes químicos microscópicos. Ele permite simulações 3D instacionárias eficientes sem sacrificar a precisão dos campos térmicos resultantes.

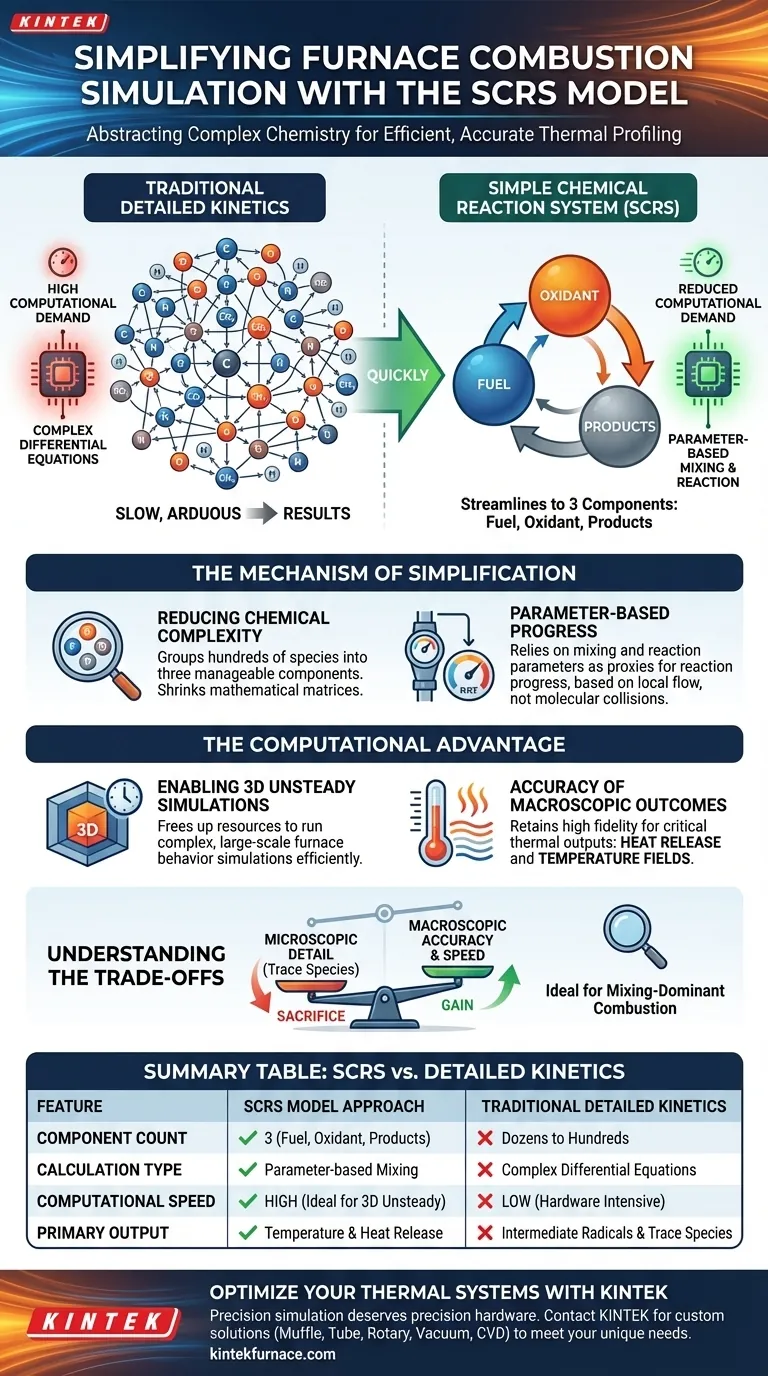

O Mecanismo de Simplificação

Reduzindo a Complexidade Química

Em simulações detalhadas de combustão, um solver normalmente precisa rastrear dezenas ou até centenas de espécies químicas intermediárias e suas reações.

O modelo SCRS contorna isso agrupando todo o sistema em três componentes gerenciáveis: combustível, oxidante e produtos. Essa redução encolhe drasticamente o tamanho das matrizes matemáticas que o solver precisa processar a cada passo de tempo.

Progresso Baseado em Parâmetros

Em vez de resolver equações diferenciais para cada etapa cinética química, o SCRS depende de parâmetros de mistura e reação química.

Esses parâmetros agem como substitutos para o progresso da reação. Eles permitem que a simulação determine quanto combustível foi consumido e quanto calor foi liberado com base nas condições locais de fluxo e mistura, em vez das taxas de colisão a nível molecular.

A Vantagem Computacional

Possibilitando Simulações 3D Instacionárias

Simular um forno em três dimensões ao longo do tempo (simulação instacionária) é computacionalmente caro.

Ao remover as equações "rígidas" associadas à cinética química detalhada, o SCRS libera recursos computacionais. Isso torna viável executar simulações complexas e de grande escala do comportamento do forno que, de outra forma, seriam muito lentas ou exigiriam hardware intensivo para serem resolvidas.

Precisão dos Resultados Macroscópicos

Apesar da simplificação, o modelo retém alta fidelidade onde é importante para a engenharia de fornos: liberação de calor e campos de temperatura.

A referência primária indica que, para prever o ambiente térmico — que é a função principal de um forno — a interação entre os três componentes centrais fornece dados suficientes para gerar resultados precisos.

Entendendo os Compromissos

O Sacrifício de Detalhes Microscópicos

A eficiência do modelo SCRS vem da ignorância da cinética química detalhada.

Embora excelente para perfilagem térmica, essa abordagem não modela explicitamente a formação de radicais intermediários ou espécies traço complexas. Você está trocando granularidade química por velocidade computacional.

Escopo de Aplicabilidade

Este modelo é ideal para cenários onde a mistura física de combustível e ar é o fator dominante na combustão.

No entanto, se sua simulação requer o rastreamento preciso de poluentes de formação lenta ou atrasos de ignição dependentes de cadeias químicas específicas, a abordagem simplificada de três componentes pode exigir validação cuidadosa.

Fazendo a Escolha Certa para Sua Simulação

Para determinar se o Sistema de Reação Química Simples é a ferramenta certa para sua simulação de forno, considere seus objetivos de engenharia específicos.

- Se seu foco principal é a Perfilagem Térmica: O modelo SCRS é altamente recomendado, pois prevê com precisão os campos de temperatura e a liberação de calor com sobrecarga computacional mínima.

- Se seu foco principal é o Fluxo Dependente do Tempo: A redução na carga de cálculo torna o SCRS a escolha superior para lidar com as pesadas demandas de simulações 3D instacionárias.

O modelo SCRS prova que, em simulações de engenharia de grande escala, a simplificação inteligente muitas vezes produz o caminho mais prático e eficiente para resultados precisos.

Tabela Resumo:

| Recurso | Abordagem do Modelo SCRS | Cinética Detalhada Tradicional |

|---|---|---|

| Contagem de Componentes | 3 (Combustível, Oxidante, Produtos) | Dezenas a Centenas de Espécies |

| Tipo de Cálculo | Mistura Baseada em Parâmetros | Equações Diferenciais Complexas |

| Velocidade Computacional | Alta (Ideal para 3D Instacionário) | Baixa (Hardware Intensivo) |

| Saída Principal | Temperatura e Liberação de Calor | Radicais Intermediários e Espécies Traço |

| Melhor Para | Perfilagem Térmica de Grande Escala | Rastreamento Detalhado de Poluentes Químicos |

Otimize Seus Sistemas Térmicos com a KINTEK

A precisão na simulação merece precisão no hardware. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para atender às rigorosas demandas da pesquisa moderna de laboratório e industrial. Apoiados por P&D e fabricação especializados, nossos fornos são totalmente personalizáveis para suas necessidades únicas de simulação e produção.

Pronto para elevar as capacidades de alta temperatura do seu laboratório? Entre em contato com a KINTEK hoje para discutir como nossos sistemas personalizáveis podem dar vida às suas simulações numéricas.

Guia Visual

Referências

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo em testes de cimento? Preservar a integridade da amostra para Análise XRD/MIP

- Qual é a necessidade do DRIFTS in-situ na oxidação do formaldeído? Descubra mecanismos de reação catalítica em tempo real

- Como são usados os fornos de laboratório e as balanças analíticas para o teor de umidade do pó de banana? Guia de Teste de Precisão

- Quais são as vantagens de usar plasma de micro-ondas para a redução de pó de alumínio? Alcance Pureza de Material Inigualável

- Qual é o papel de um forno de secagem na preparação final do pó de óxido de grafite? Garanta a Estabilidade e Pureza do Material

- Quais são as principais vantagens de usar fornos elétricos em vários setores? Aumente a Eficiência e a Precisão em Seus Processos

- Qual é o propósito principal do uso de nano-óxido de magnésio como molde? Otimizar a Síntese de Carbono Poroso Dopado com Enxofre

- Quais vantagens um forno a vácuo oferece em relação a um forno padrão para filmes de MXeno V2CTx? Proteja a qualidade do seu material