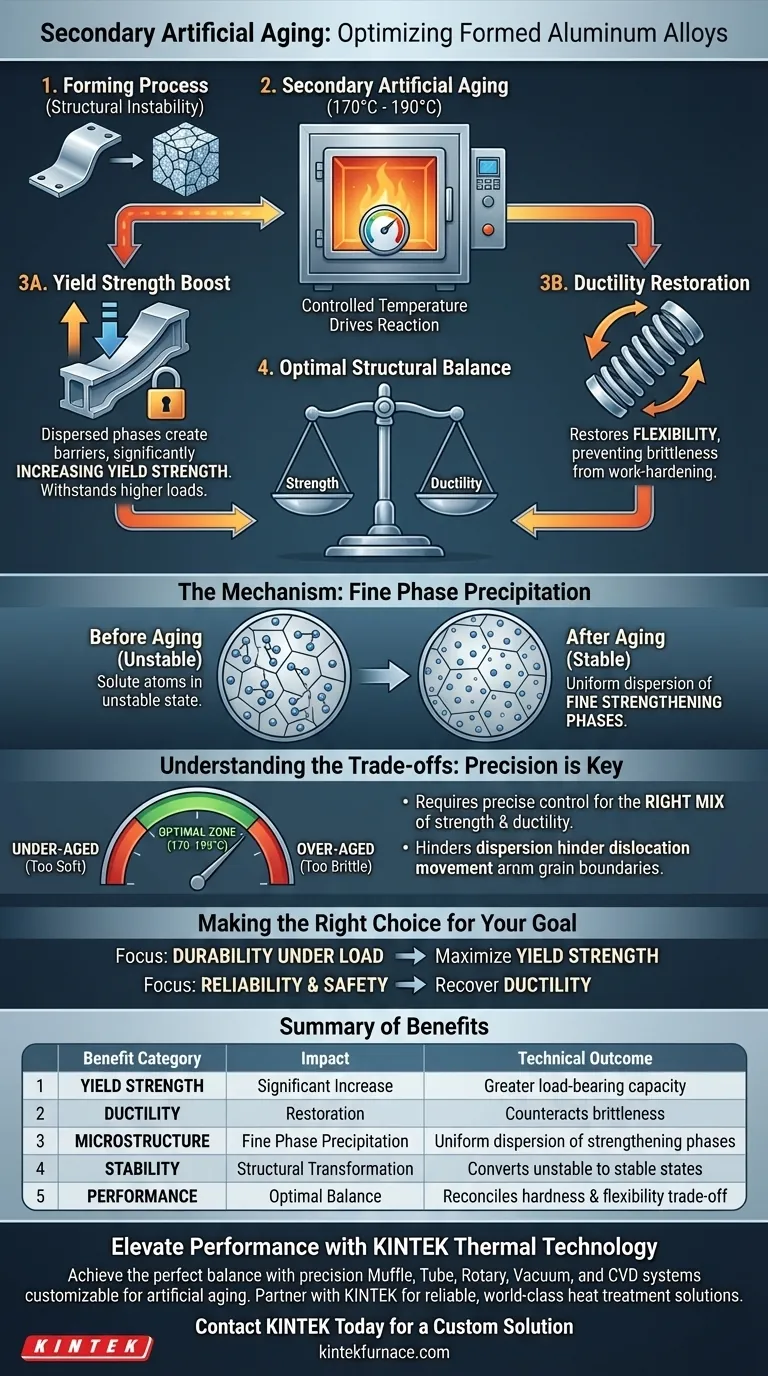

O envelhecimento artificial secundário é um processo térmico crítico projetado para otimizar o desempenho mecânico de peças de liga de alumínio após sua conformação. Ao submeter o material a temperaturas controladas, tipicamente entre 170°C e 190°C, você aproveita a instabilidade estrutural criada durante a deformação para desencadear a precipitação de finas fases de endurecimento na matriz do metal.

O valor central deste tratamento reside na sua capacidade de conciliar propriedades mecânicas conflitantes. Ele utiliza a energia do processo de conformação para impulsionar uma reação que restaura simultaneamente a ductilidade perdida e aumenta significativamente a tensão de escoamento, resultando em um produto final com um equilíbrio estrutural otimizado.

O Mecanismo de Melhoria

Para entender os benefícios, você deve primeiro compreender como o processo manipula a estrutura interna da liga.

Aproveitando a Instabilidade Estrutural

Quando uma liga de alumínio é conformada ou deformada, o material entra em um estado de instabilidade estrutural.

O envelhecimento artificial secundário tira proveito desse estado. O tratamento não simplesmente aquece o metal; ele usa essa instabilidade preexistente para acelerar mudanças microestruturais favoráveis.

Precipitação de Fases Finas

O calor do forno desencadeia o movimento de átomos solúveis.

Esses átomos precipitam da solução para formar fases de endurecimento finas e dispersas por toda a matriz. Essa dispersão uniforme é o motor fundamental por trás do desempenho mecânico aprimorado da peça acabada.

Benefícios de Desempenho Chave

O resultado prático dessa mudança microestrutural é uma melhoria dupla nas capacidades físicas da peça.

Aumento Significativo na Tensão de Escoamento

O principal benefício estrutural é o endurecimento.

As fases dispersas criam barreiras ao movimento de discordâncias, o que aumenta significativamente a tensão de escoamento da peça. Isso garante que o componente possa suportar cargas mais altas sem deformação permanente.

Restauração da Ductilidade

Os processos de conformação geralmente reduzem a ductilidade de um material, tornando-o quebradiço.

O envelhecimento secundário compensa essa perda. Ele restaura um grau de flexibilidade ao material, prevenindo a fragilidade frequentemente associada a peças endurecidas por trabalho.

Compreendendo os Compromissos

Embora o envelhecimento secundário forneça melhorias significativas, ele é definido pela necessidade de equilíbrio, em vez da maximização de um único traço.

A Restrição de "Equilíbrio Ótimo"

O objetivo deste processo é um equilíbrio ótimo de propriedades, não necessariamente o máximo absoluto de uma métrica específica à custa de todas as outras.

Alcançar a combinação certa de resistência e ductilidade requer controle preciso de temperatura (por exemplo, 170°C vs. 190°C). Desvios desses parâmetros podem resultar em uma peça muito quebradiça (superenvelhecida) ou muito macia (subenvelhecida).

Fazendo a Escolha Certa para Seu Objetivo

Decidir implementar o envelhecimento artificial secundário depende dos requisitos de desempenho do seu componente específico.

- Se o seu foco principal é Durabilidade sob Carga: Este tratamento é essencial para maximizar a tensão de escoamento e prevenir deformações durante o serviço.

- Se o seu foco principal é Confiabilidade e Segurança: O processo é crítico para recuperar a ductilidade, garantindo que a peça possa absorver energia sem fraturar inesperadamente.

Em última análise, o envelhecimento artificial secundário transforma uma peça conformada de um estado estruturalmente instável em um componente de alto desempenho com uma microestrutura unificada e estável.

Tabela Resumo:

| Categoria de Benefício | Impacto do Envelhecimento Secundário | Resultado Técnico |

|---|---|---|

| Tensão de Escoamento | Aumento Significativo | Maior capacidade de carga sem deformação |

| Ductilidade | Restauração | Contrapõe a fragilidade dos processos de conformação |

| Microestrutura | Precipitação de Fases Finas | Dispersão uniforme de fases de endurecimento |

| Estabilidade | Transformação Estrutural | Converte estados conformados instáveis em estados estáveis |

| Desempenho | Equilíbrio Ótimo | Concilia o compromisso entre dureza e flexibilidade |

Eleve o Desempenho do Seu Componente de Alumínio

Alcançar o equilíbrio perfeito entre tensão de escoamento e ductilidade requer a precisão que apenas a tecnologia térmica líder do setor pode fornecer. A KINTEK capacita seu laboratório e linha de produção com sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para atender aos perfis de temperatura exatos exigidos para o envelhecimento artificial secundário.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos as ferramentas que você precisa para transformar peças estruturalmente instáveis em materiais de alto desempenho. Não se contente com propriedades mecânicas subótimas — faça parceria com a KINTEK para soluções de tratamento térmico confiáveis e projetadas com precisão.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que um forno de alta precisão é crítico para concretos refratários? Garanta Integridade Estrutural e Estabilidade Mineral

- Qual é o papel de um dispositivo de aquecimento Joule ultrarrápido na síntese de nanocatalisadores heteroestruturados?

- Por que é necessário configurar uma atmosfera de nitrogênio de alta pureza ou um sistema de vácuo para a sinterização por micro-ondas de Al2O3/TiC?

- Como o aquecimento e a agitação apoiam a síntese química? Otimizar a cinética e a termodinâmica da reação

- Por que um forno de secagem de temperatura constante de laboratório é necessário para adsorventes de biomassa? Garanta Precisão e Integridade

- Qual o papel de um forno de laboratório na TiO2 dopada com W? Garante a Estabilidade do Precursor para Nanopós de Alta Pureza

- Como uma plataforma de substrato aquecida mitiga o efeito do anel de café? Melhore a precisão da impressão de Ag2Se

- Qual é a função principal de um forno elétrico de laboratório na torrefação de resíduos alimentares? Garantir a preparação precisa da amostra