O forno de secagem de temperatura constante de laboratório é um pré-requisito para a preparação de adsorventes à base de biomassa, pois garante a remoção precisa de umidade sem comprometer a estrutura química do material. Ao fornecer um ambiente térmico estável, geralmente entre 50 °C e 105 °C, ele permite que o material atinja um "peso constante" para análise precisa, evitando a degradação térmica dos sítios ativos responsáveis pela adsorção.

O valor central deste equipamento reside em sua precisão: ele equilibra a necessidade agressiva de desidratar amostras com o requisito delicado de preservar grupos funcionais de superfície sensíveis ao calor, como hidroxilas e carboxilas.

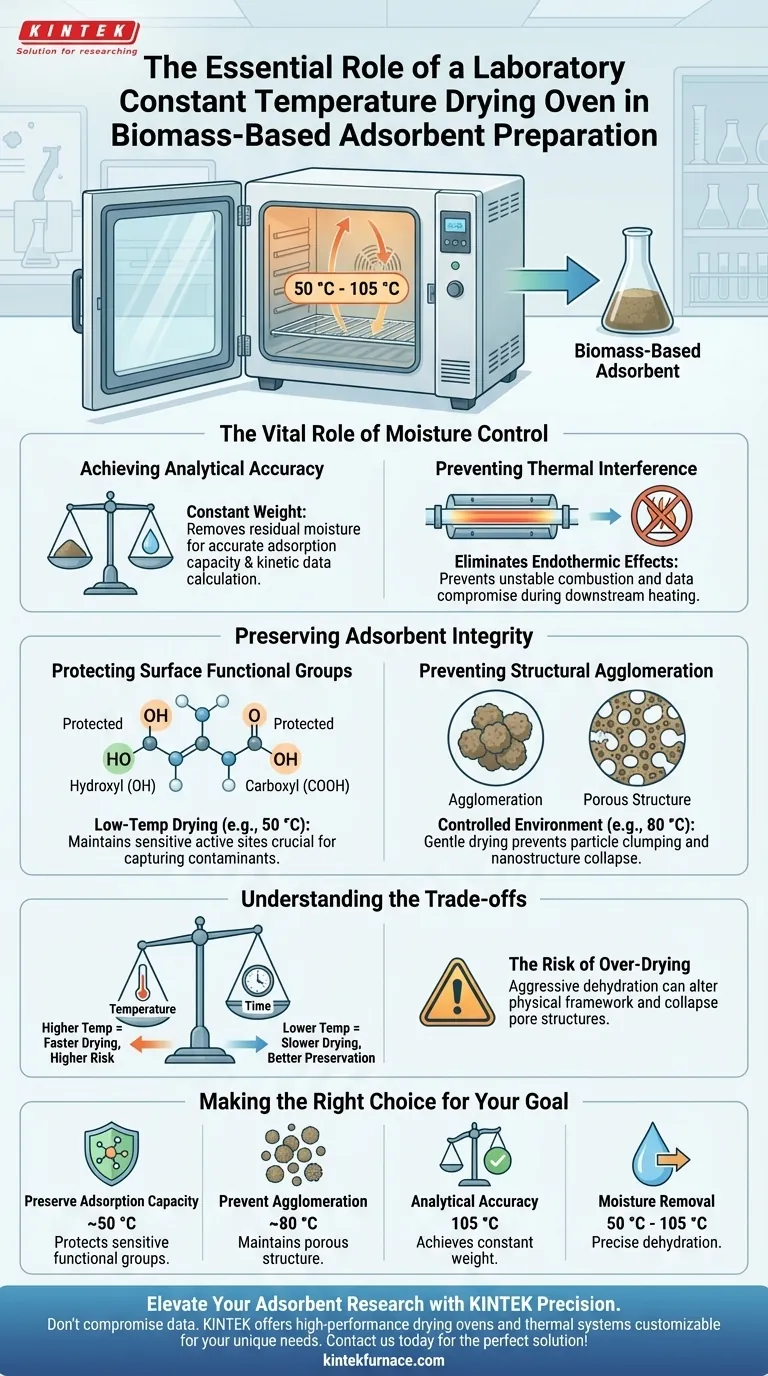

O Papel Vital do Controle de Umidade

Alcançando Precisão Analítica

Na preparação científica, "seco" é um padrão quantitativo, não apenas um estado físico. O forno de secagem é crucial para levar os materiais de biomassa a um peso constante.

Sem essa estabilidade, a umidade residual cria linhas de base variáveis nas medições de peso. Isso torna impossível calcular com precisão a capacidade de adsorção ou os dados cinéticos posteriormente no experimento.

Prevenindo Interferência Térmica

A umidade atua como um dissipador de calor. Se a água permanecer na amostra durante processos de downstream de alta temperatura (como aquecimento em forno tubular), ela causa efeitos endotérmicos.

Esses efeitos desestabilizam a temperatura de combustão e comprometem a reprodutibilidade dos dados. Um pré-tratamento a 105 °C garante a remoção da umidade fisicamente adsorvida, eliminando essa variável.

Preservando a Integridade do Adsorvente

Protegendo Grupos Funcionais de Superfície

Adsorventes de biomassa dependem de químicas de superfície específicas, principalmente grupos hidroxila e carboxila, para capturar contaminantes.

Esses grupos são termicamente sensíveis. O forno de temperatura constante permite a secagem em temperaturas mais baixas (por exemplo, 50 °C) que removem a água, mas mantêm a integridade desses sítios ativos. O aquecimento não regulado pode desnaturar ou destruir esses grupos, tornando o adsorvente ineficaz.

Prevenindo Aglomeração Estrutural

A estrutura física do adsorvente é tão importante quanto sua química. O aquecimento rápido ou irregular pode fazer com que as partículas se aglutinem.

Um ambiente controlado (por exemplo, 80 °C) garante um processo de secagem suave. Isso mantém o material solto e evita a aglomeração de nanoestruturas, garantindo que o precursor permaneça poroso e pronto para calcinação.

Entendendo os Compromissos

Temperatura vs. Tempo

Existe um compromisso inerente entre a velocidade de secagem e a qualidade do material final.

Aumentar a temperatura acelera a remoção de umidade, mas aumenta exponencialmente o risco de danificar a estrutura da biomassa. Temperaturas mais baixas preservam a integridade, mas exigem um tempo significativamente mais longo (geralmente de 12 a 18 horas) para atingir o peso constante.

O Risco de Secagem Excessiva

Embora a remoção de umidade seja o objetivo, a secagem agressiva pode alterar a estrutura física da biomassa.

A desidratação extrema pode, às vezes, levar ao colapso das estruturas porosas. É vital aderir aos protocolos de temperatura específicos (por exemplo, 50 °C para estabilização de lavagem vs. 105 °C para preparação de amostras de combustível) para evitar alterar as propriedades fundamentais do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu adsorvente à base de biomassa, adapte seu protocolo de secagem ao estágio específico de preparação:

- Se o seu foco principal é preservar a capacidade de adsorção: Use uma configuração mais baixa (aproximadamente 50 °C) para secar matérias-primas e produtos estabilizados, priorizando a proteção dos grupos hidroxila e carboxila.

- Se o seu foco principal é prevenir a aglomeração: Mantenha uma temperatura constante e moderada (aproximadamente 80 °C) para garantir que o precursor permaneça solto e evite o aglomerado de nanoestruturas.

- Se o seu foco principal é a reprodutibilidade de dados para análise térmica: Use uma configuração mais alta (105 °C) por pelo menos 12 horas para eliminar toda a umidade fisicamente adsorvida e prevenir interferências endotérmicas.

O sucesso na preparação de adsorventes depende, em última análise, do uso do forno não apenas como um aquecedor, mas como uma ferramenta de precisão para preservação química.

Tabela Resumo:

| Objetivo da Secagem | Temp Recomendada | Benefício Principal |

|---|---|---|

| Preservar Capacidade de Adsorção | ~50 °C | Protege grupos funcionais hidroxila e carboxila sensíveis |

| Prevenir Aglomeração | ~80 °C | Mantém a estrutura porosa e previne o aglomerado de nanoestruturas |

| Precisão Analítica | 105 °C | Atinge peso constante e remove interferência endotérmica |

| Remoção de Umidade | 50 °C - 105 °C | Desidratação precisa sem comprometer a estrutura química |

Eleve Sua Pesquisa de Adsorventes com a Precisão KINTEK

Não deixe que o processamento térmico inconsistente comprometa seus dados de pesquisa. Apoiado por P&D e fabricação especializada, a KINTEK oferece fornos de secagem de alto desempenho, sistemas Muffle, Tube, Rotary, Vacuum e CVD projetados para proteger seus materiais de biomassa sensíveis. Se você precisa preservar grupos funcionais ou prevenir a aglomeração estrutural, nossas soluções de laboratório são totalmente personalizáveis para suas necessidades exclusivas.

Pronto para otimizar sua preparação de materiais? Entre em contato conosco hoje mesmo para encontrar a solução térmica perfeita!

Guia Visual

Referências

- Yiping Guo, Guoting Li. Coadsorption of Tetracycline and Copper(II) by KOH-Modified biomass and biochar Derived from Corn Straw in aqueous Solution. DOI: 10.3390/w17020284

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um sistema de controle de temperatura de alta precisão auxilia na avaliação das capacidades de gerenciamento térmico de materiais de fósforo? Desempenho Pontual para Células Solares.

- Qual é a função de um forno de laboratório no processamento de ZnO? Otimizar a Secagem do Precursor e Prevenir a Aglomeração

- Como um forno de alta temperatura de laboratório garante a integridade de compósitos de alumínio reforçados com quasicristais? Guia de Especialista

- Quais são os métodos de transferência de calor em fornos? Domine o Controle de Calor para Melhores Resultados

- Por que é necessário um sistema de aquecimento com controle de temperatura para a queima de eletrodos de prata? Garanta Contatos Ôhmicos de Precisão

- Por que um forno de secagem a vácuo é necessário para precursores Fe-CN@CoCN? Preservar a Integridade Estrutural do MOF

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material

- Como a Combustão Aprimorada com Oxigênio (OEC) melhora a eficiência térmica do forno? Aumente a Economia de Energia e a Recuperação de Calor