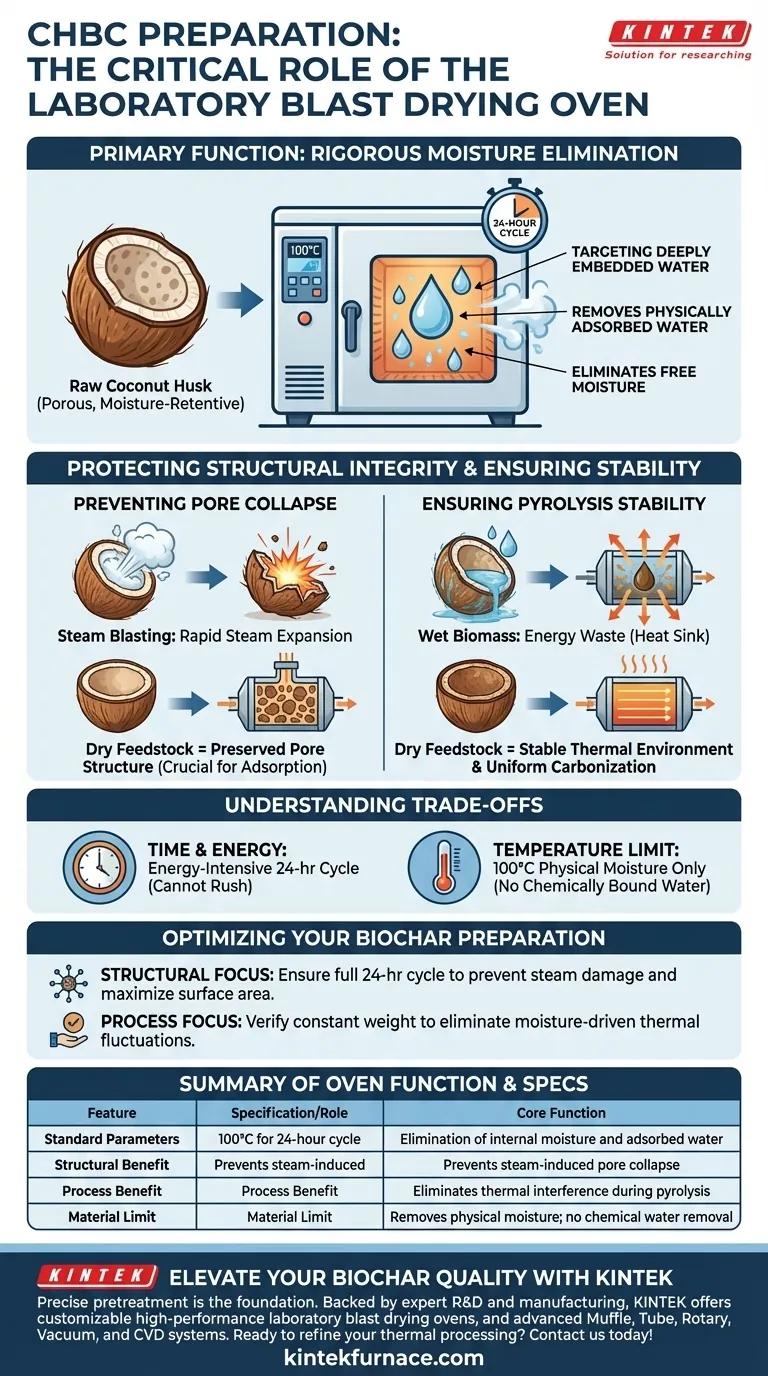

A função principal de um forno de secagem por sopro de laboratório neste contexto é a eliminação rigorosa da umidade interna. Especificamente para o Biochar de Casca de Coco (CHBC), o forno é ajustado para 100°C por um ciclo contínuo de 24 horas para remover a água fisicamente adsorvida e a umidade livre. Esta etapa é um pré-requisito para estabilizar o material antes que ele passe pela pirólise de alta temperatura.

Ao remover a umidade antes da carbonização, o forno de secagem por sopro evita a rápida expansão do vapor que causa o colapso irregular dos poros. Isso garante que a estrutura física do biochar permaneça intacta e que o processo de pirólise subsequente prossiga sem interferência térmica.

O Papel Crítico da Remoção de Umidade

Visando Água Profundamente Incorporada

As cascas de coco são porosas e retêm quantidades significativas de água. O forno de secagem por sopro não apenas seca a superfície; ele remove a água fisicamente adsorvida e a umidade livre retida na estrutura interna.

Parâmetros Específicos para CHBC

Para o biochar de casca de coco especificamente, o protocolo requer uma temperatura precisa de 100°C mantida por 24 horas. Esta duração e nível de calor específicos garantem a secagem completa sem iniciar a degradação térmica prematura da biomassa.

Protegendo a Integridade Estrutural

Prevenindo o Colapso dos Poros

O risco mais significativo durante a pirólise é a rápida mudança de fase da água para vapor. Se a umidade permanecer na casca, as altas temperaturas fazem com que essa água se expanda explosivamente dentro do material.

Evitando o "Sopro de Vapor"

Essa rápida liberação de vapor pode romper as paredes internas do biochar. Ao secar o material primeiro, você evita esse colapso irregular, preservando a estrutura de poros do biochar necessária para aplicações de adsorção de alta qualidade.

Garantindo a Estabilidade da Pirólise

Eliminando a Interferência Térmica

A umidade atua como um dissipador de calor. Se biomassa úmida entrar no reator de pirólise, a energia é desperdiçada na evaporação da água em vez de na carbonização do material.

Estabilizando a Reação

A remoção da umidade elimina sua influência no processo de pirólise de alta temperatura. Isso permite um ambiente térmico estável e garante que as mudanças químicas ocorram uniformemente em todo o lote.

Compreendendo os Compromissos

Consumo de Tempo e Energia

O ciclo de secagem contínua de 24 horas consome muita energia e cria um gargalo na velocidade de produção. Você não pode apressar este processo; encurtar o tempo representa um risco de secagem incompleta.

Limites de Precisão de Temperatura

Embora eficaz para umidade, um forno de secagem por sopro padrão operando a 100°C não pode remover água quimicamente ligada (água cristalina). É estritamente limitado à remoção de umidade física; temperaturas mais altas necessárias para desidratação química arriscariam alterar as propriedades da matéria-prima antes que a pirólise comece.

Otimizando Sua Preparação de Biochar

Para garantir resultados consistentes, alinhe seu protocolo de secagem com seus objetivos específicos de pesquisa ou produção.

- Se o seu foco principal é a Integridade Estrutural: Certifique-se de que o ciclo completo de 24 horas seja concluído para evitar o colapso dos poros induzido por vapor e maximizar a área de superfície.

- Se o seu foco principal é a Estabilidade do Processo: Verifique se a amostra atinge peso constante para eliminar flutuações de temperatura impulsionadas pela umidade durante a pirólise.

Esta etapa de pré-tratamento é a base do controle de qualidade, convertendo biomassa bruta variável em uma matéria-prima consistente pronta para carbonização.

Tabela Resumo:

| Recurso | Especificação/Papel na Preparação de CHBC |

|---|---|

| Função Principal | Eliminação de umidade interna e água fisicamente adsorvida |

| Parâmetros Padrão | 100°C por um ciclo contínuo de 24 horas |

| Benefício Estrutural | Previne o colapso dos poros induzido por vapor (mantém a área de superfície) |

| Benefício do Processo | Elimina interferência térmica e desperdício de energia durante a pirólise |

| Limite do Material | Remove umidade física; não remove água quimicamente ligada |

Eleve a Qualidade do Seu Biochar com a KINTEK

O pré-tratamento preciso é a base do biochar de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de secagem por sopro de laboratório de alto desempenho, além de sistemas avançados de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos personalizáveis às suas necessidades únicas de pesquisa. Se você está otimizando a estrutura de poros ou escalando a carbonização, nosso equipamento garante a estabilidade térmica e a precisão que seu laboratório exige.

Pronto para refinar seu processamento térmico? Entre em contato conosco hoje mesmo para encontrar a solução perfeita!

Guia Visual

Referências

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla 1200℃ para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a função principal do processo de um forno de secagem a temperatura constante? Garantir a integridade estrutural do catalisador

- Qual papel um estágio de aquecimento oscilante desempenha no crescimento de filmes finos de WO3? Controle de Cinética e Orientação Cristalina

- Por que um controlador de fluxo de massa de alta precisão é essencial para estudos de redução de minério de ferro envolvendo vapor de água?

- Como uma unidade de circulação de refrigeração auxilia na pirólise de plásticos? Otimize a Separação de Bio-óleo e Gás

- Como os fornos de reação vertical simulam a redução em alto-forno? Recupere Ferro de Resíduos de Aço de Forma Eficaz

- Por que o controle preciso de temperatura é necessário em uma estufa de secagem para precursores de MOF? Garanta a integridade dos nanoporos

- Por que um dispositivo de aquecimento é necessário ao avaliar HEAs? Desbloqueando o desempenho de materiais de alta temperatura

- Quais são as funções críticas dos bicos de gás reciclado a frio? Otimizar a Retortagem de Xisto Betuminoso e a Recuperação de Energia