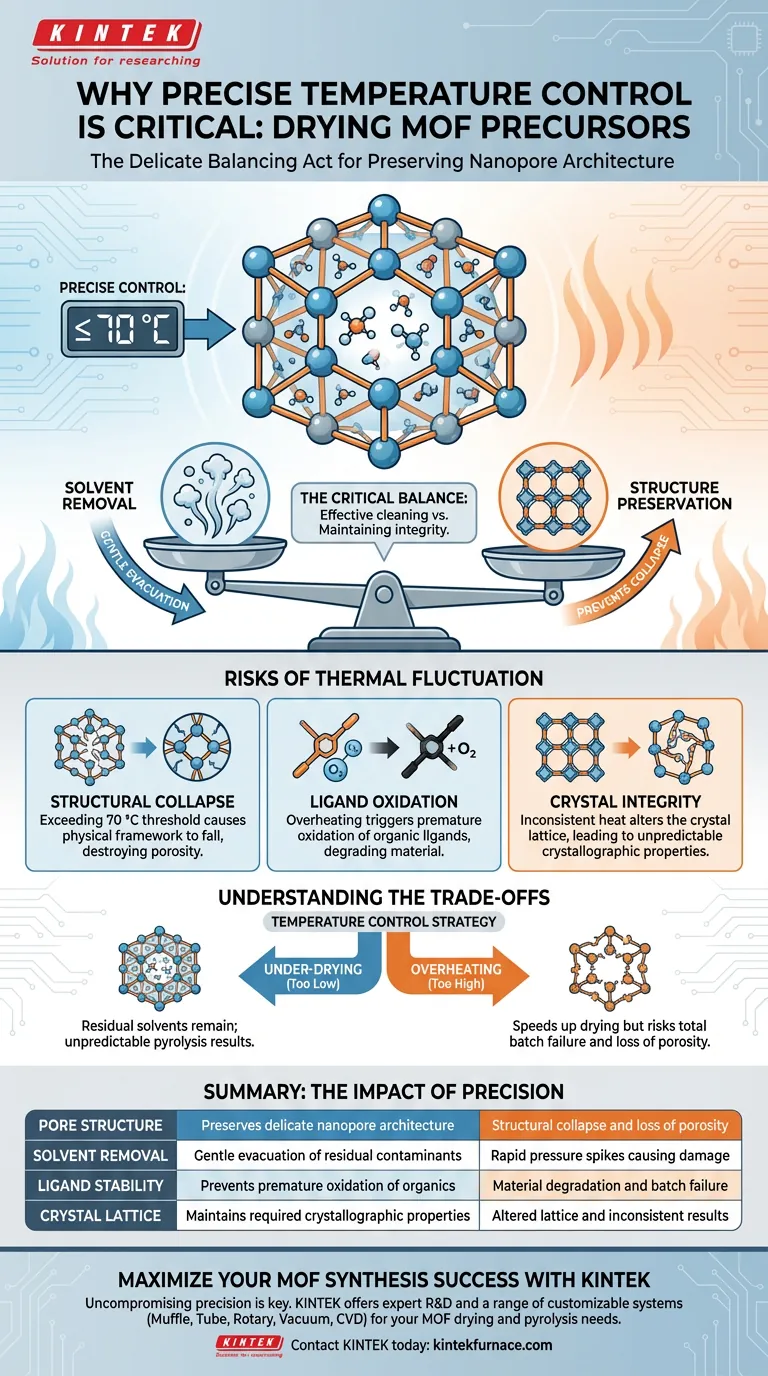

O controle preciso de temperatura é o fator mais crítico na preservação da arquitetura delicada dos precursores de Metal-Organic Framework (MOF) durante a fase de secagem. Você deve manter rigorosamente as temperaturas, geralmente em ou abaixo de 70 °C, para remover efetivamente os solventes residuais e a umidade dos nanoporos sem desencadear a degradação térmica do próprio material.

Ponto Principal O processo de secagem é um ato de equilíbrio entre a limpeza dos poros e a destruição da estrutura. A regulação térmica precisa garante que o MOF retenha sua estrutura cristalina específica e porosidade pretendida, evitando o colapso ou oxidação antes que ele passe por pirólise em alta temperatura.

O Equilíbrio Crítico da Secagem

Remoção de Contaminantes

A função principal da estufa de secagem é a evacuação de solventes residuais e umidade presos nos nanoporos do MOF.

Preservação da Nanoestrutura

Esses solventes devem ser removidos suavemente; o aquecimento rápido ou picos de temperatura podem fazer com que a pressão interna aumente muito rapidamente, danificando a estrutura do poro.

Preparando o Palco para a Pirólise

Esta fase de secagem é um passo preparatório. Ao garantir que o precursor esteja livre de contaminantes e estruturalmente sólido agora, você garante o sucesso da subsequente fase de pirólise em alta temperatura.

Os Riscos da Flutuação Térmica

Prevenção do Colapso Estrutural

Os precursores de MOF são sensíveis à temperatura. Se a temperatura exceder o limite específico (geralmente 70 °C), a estrutura física que mantém os poros abertos pode colapsar.

Evitando a Oxidação de Ligantes

O controle preciso evita o superaquecimento, que pode levar à oxidação dos ligantes orgânicos dentro da estrutura.

Mantendo a Integridade do Cristal

Flutuações de temperatura podem alterar a rede cristalina. O calor consistente garante que o material retenha as propriedades cristalográficas exatas necessárias para sua aplicação final.

Compreendendo as Compensações

O Risco de Sub-secagem

Se a temperatura for controlada de forma muito conservadora (muito baixa), solventes residuais permanecem. Isso pode interferir no processamento downstream, levando a resultados imprevisíveis durante a pirólise.

O Custo do Superaquecimento

Inversamente, aumentar a temperatura mesmo ligeiramente acima do limite para acelerar a secagem arrisca a falha total do lote. A compensação pela velocidade é frequentemente a destruição da porosidade do material — seu atributo mais valioso.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o rendimento e a qualidade de seus precursores de MOF, alinhe sua estratégia de temperatura com seus objetivos específicos:

- Se o seu foco principal é a Integridade Estrutural: Priorize um teto de temperatura mais baixo e estritamente regulamentado (≤70 °C) para eliminar qualquer risco de colapso dos poros ou danos aos ligantes.

- Se o seu foco principal é a Pureza: Garanta que a duração do ciclo de secagem seja estendida para compensar as temperaturas mais baixas, garantindo a remoção completa do solvente.

O sucesso na síntese de MOF depende não de calor alto, mas da precisão do seu controle.

Tabela Resumo:

| Fator | Impacto da Precisão | Risco de Controle Inadequado |

|---|---|---|

| Estrutura do Poro | Preserva a arquitetura delicada dos nanoporos | Colapso estrutural e perda de porosidade |

| Remoção de Solvente | Evacuação suave de contaminantes residuais | Picos de pressão rápidos causando danos |

| Estabilidade do Ligante | Previne a oxidação prematura de orgânicos | Degradação do material e falha do lote |

| Rede Cristalina | Mantém as propriedades cristalográficas necessárias | Rede alterada e resultados inconsistentes |

Maximize o Sucesso da Sua Síntese de MOF com a KINTEK

Preservar a arquitetura delicada dos Metal-Organic Frameworks requer mais do que apenas calor — requer precisão intransigente. Na KINTEK, entendemos que até mesmo uma pequena flutuação de temperatura pode comprometer sua pesquisa.

Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades específicas de secagem e pirólise de MOF.

Não arrisque a integridade do seu lote. Entre em contato com a KINTEK hoje mesmo para encontrar a solução de aquecimento de precisão adaptada aos requisitos exclusivos do seu laboratório.

Guia Visual

Referências

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como os fornos elétricos controlados por microprocessador garantem a homogeneidade da liga Se80In5Te6Sb9?

- Qual é o papel de uma fonte de alimentação de polarização dedicada na nitretação por plasma de baixa pressão? Domine o Controle de Aceleração de Íons

- Como os resumos técnicos digitais auxiliam a comunidade científica? Desvendando os insights dos fornos de alta temperatura de laboratório

- Qual papel o controle de temperatura desempenha na pirólise da biomassa para biochar? Alcançar estrutura de poros e rendimento ótimos

- Por que um sistema de aquecimento com feedback de malha fechada é essencial para a análise de TL? Dicas de Precisão para Cinética de Alta Precisão

- Por que é necessário um forno de secagem a temperatura constante para o processamento de resíduos de lignina? Garanta a Desidratação Superior dos Poros

- Qual é o papel do controle de temperatura na síntese de MCM-41? Domine a Engenharia de Poros de Precisão

- Por que uma linha de têmpera automática com esteira de malha é usada para anéis de rolamento? Precisão e Estabilidade Explicadas