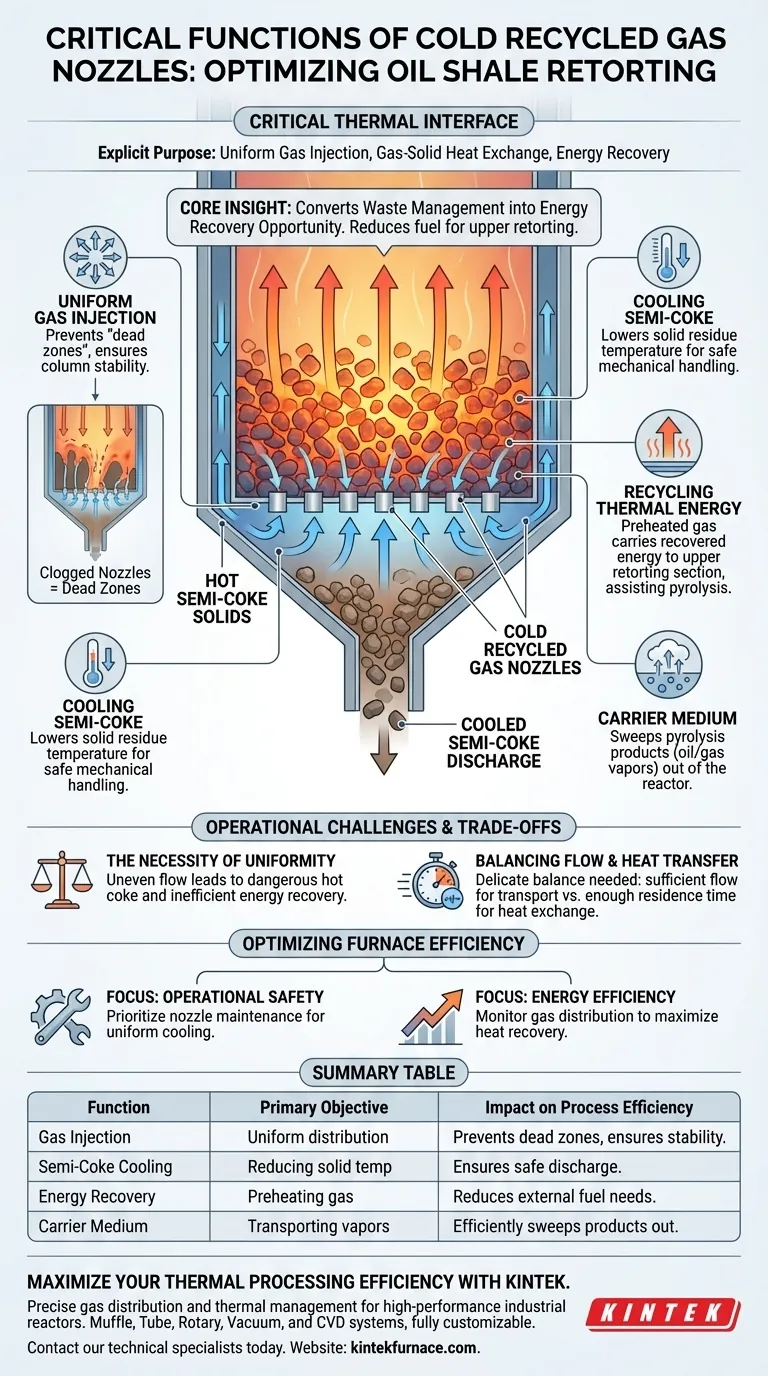

Os bicos de gás reciclado a frio funcionam como a interface térmica crítica na parte inferior de um forno de retortagem de xisto betuminoso. Seu propósito explícito é injetar gás uniformemente na seção de resfriamento, facilitando uma troca de calor gás-sólido que resfria o semi-coque para uma temperatura segura de descarga, ao mesmo tempo em que recupera energia térmica.

Insight Principal: Esses bicos convertem uma etapa de gerenciamento de resíduos em uma oportunidade de recuperação de energia. Ao transferir calor dos sólidos de saída para o gás de entrada, eles reduzem o combustível necessário para aquecer o xisto bruto na zona superior de retortagem.

O Papel Duplo de Resfriamento e Aquecimento

Facilitando a Injeção Uniforme de Gás

A principal função mecânica desses bicos é distribuir o gás reciclado uniformemente pela parte inferior do forno. A uniformidade é inegociável aqui.

Sem distribuição consistente, o forno desenvolve "zonas mortas" onde os sólidos permanecem muito quentes, comprometendo a estabilidade de toda a coluna.

Resfriamento do Semi-Coque para Descarga

O objetivo operacional imediato é reduzir a temperatura do semi-coque (o resíduo sólido deixado após a retortagem).

O gás frio passa pelo leito de semi-coque quente, absorvendo calor por contato direto. Isso garante que os sólidos atinjam uma temperatura alvo específica, tornando-os seguros para descarga e manuseio mecânico.

Reciclagem de Energia Térmica

À medida que o gás resfria o semi-coque, ele é inversamente pré-aquecido. Este sistema de bicos efetivamente captura energia térmica que, de outra forma, seria perdida com os sólidos residuais.

Este gás pré-aquecido transporta essa energia recuperada para cima, para a seção de retortagem. Lá, ele auxilia no aquecimento do xisto betuminoso bruto, contribuindo diretamente para a eficiência do processo de pirólise.

Atuando como Meio Transportador

Além do gerenciamento térmico, o gás injetado serve a uma função de transporte crucial.

À medida que sobe pelo forno, o gás atua como um meio transportador. Ele varre os produtos da pirólise — especificamente os vapores de óleo e gás gerados nas seções superiores — e ajuda a transportá-los para fora do reator para processamento.

Desafios Operacionais e Compromissos

A Necessidade de Uniformidade

A eficácia de todo o sistema depende da capacidade do bico de manter um fluxo uniforme.

Se os bicos ficarem entupidos ou forem mal projetados, o fluxo de gás se torna canalizado. Isso resulta em resfriamento irregular, o que significa que algum semi-coque sai do forno perigosamente quente, enquanto a recuperação de energia se torna ineficiente.

Equilibrando Fluxo e Transferência de Calor

Existe um delicado equilíbrio entre a velocidade do gás e o tempo de troca de calor.

O fluxo deve ser suficiente para transportar os produtos da pirólise para cima e resfriar os sólidos. No entanto, a interação deve permitir tempo de residência suficiente para que ocorra uma transferência de calor gás-sólido eficaz.

Otimizando a Eficiência do Forno

Para maximizar o desempenho de um forno de retortagem de xisto betuminoso, você deve considerar esses bicos como trocadores de calor, em vez de apenas saídas.

- Se o seu foco principal for segurança operacional: Priorize a manutenção dos bicos para garantir que o semi-coque seja resfriado uniformemente até a temperatura alvo antes da descarga, para evitar danos ao equipamento.

- Se o seu foco principal for eficiência energética: Monitore os padrões de distribuição de gás para maximizar a quantidade de calor recuperada do semi-coque e transferida para a seção superior de retortagem.

Bicos devidamente calibrados garantem que o sistema permaneça termicamente equilibrado e economicamente viável.

Tabela Resumo:

| Função | Objetivo Principal | Impacto na Eficiência do Processo |

|---|---|---|

| Injeção de Gás | Distribuição uniforme pela base do forno | Evita zonas mortas e garante a estabilidade da coluna |

| Resfriamento do Semi-Coque | Redução da temperatura do resíduo sólido | Garante descarga segura e manuseio mecânico |

| Recuperação de Energia | Pré-aquecimento do gás via troca gás-sólido | Reduz a necessidade de combustível externo para a zona de pirólise |

| Meio Transportador | Transporte de vapores de pirólise | Varre eficientemente produtos de óleo e gás para processamento |

Maximize Sua Eficiência de Processamento Térmico com a KINTEK

Distribuição de gás precisa e gerenciamento térmico são vitais para reatores industriais de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento de xisto betuminoso ou materiais.

Pronto para otimizar seus resultados de tratamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossas soluções avançadas de fornos podem impulsionar o sucesso do seu projeto.

Guia Visual

Referências

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como funcionam os atomizadores e fornos na Pirólise por Pulverização? Domine a Síntese de Nanopartículas

- Qual o papel da mídia de embalagem no processo de borodização de pós em estado sólido? Aumentar a dureza do metal em altas temperaturas

- Como o vácuo é tipicamente definido em termos práticos? Entendendo a Redução de Pressão para Suas Aplicações

- Quais são as vantagens de usar um forno de aquecimento rápido de grau industrial? Maximize a Eficiência de Desaglomeração de Vidro-Cerâmica

- Qual é a função principal de um forno de secagem a vácuo na preparação de baterias sem ânodo? Expert Lab Solutions

- Por que o tratamento térmico de catalisadores Mn1/CeO2 é necessário? Desbloqueie Ativação e Pureza Máximas

- Como um forno de secagem por sopro afeta a preparação de precursores BN-C? Otimizar a Estabilidade Estrutural e a Homogeneidade

- Por que o moldagem por pressão e a sinterização em alta temperatura são necessários para UO2-ZrO2? Dominando a Densidade do Material