Capacidades de aquecimento rápido e uniforme distinguem este equipamento. Um forno de aquecimento rápido de grau industrial utiliza isolamento de fibra avançado e elementos de aquecimento de alto desempenho para atingir rapidamente as temperaturas de desaglomeração sem sacrificar a consistência interna. Esta tecnologia melhora significativamente a produtividade de produção, garantindo a integridade estrutural de peças complexas de vidro-cerâmica.

Ponto Principal Ao equilibrar altas velocidades de aquecimento com excepcional uniformidade térmica, esses fornos permitem a decomposição completa de aglutinantes orgânicos sem induzir o estresse térmico que normalmente leva à microfissuração em corpos verdes complexos.

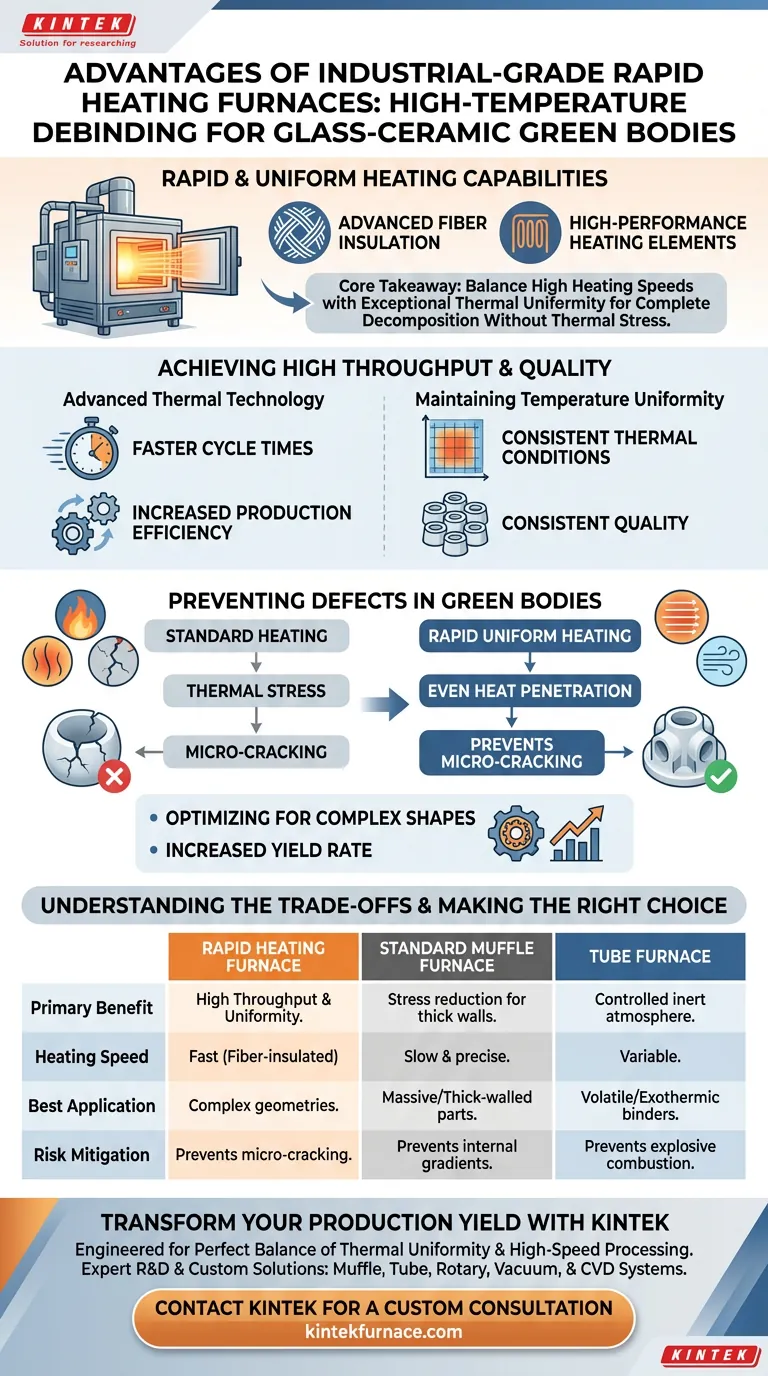

Alcançando Alta Produtividade e Qualidade

Tecnologia Térmica Avançada

A principal vantagem de um forno de aquecimento rápido de grau industrial reside em sua construção. Ele emprega isolamento de fibra avançado e elementos de aquecimento de alto desempenho.

Esses componentes permitem que a câmara atinja as temperaturas de desaglomeração necessárias muito mais rapidamente do que os fornos padrão. Isso se traduz diretamente em tempos de ciclo mais curtos e maior eficiência de produção.

Mantendo a Uniformidade da Temperatura

O aquecimento rápido geralmente corre o risco de criar pontos quentes, mas este equipamento é projetado para manter excelente uniformidade de temperatura em toda a câmara.

Essa consistência é crítica para corpos verdes de vidro-cerâmica. Garante que cada parte do componente experimente as mesmas condições térmicas simultaneamente, independentemente de sua posição no forno.

Prevenindo Defeitos em Corpos Verdes

Eliminando o Estresse Térmico

Um grande risco durante a desaglomeração é a criação de gradientes de temperatura entre o interior e o exterior do corpo cerâmico.

Se o exterior aquece muito rapidamente em relação ao interior, ocorre estresse térmico. O forno de grau industrial mitiga isso garantindo que o calor penetre no corpo uniformemente, prevenindo os gradientes que causam falha estrutural.

Prevenindo Microfissuração

Quando o estresse térmico não é controlado, ele se manifesta como microfissuração, que arruína a peça.

Ao estabilizar o gradiente de temperatura, este tipo de forno previne essas fissuras microscópicas. Isso é essencial para manter a resistência mecânica do produto final.

Otimizando para Formas Complexas

Geometrias complexas são particularmente suscetíveis à fissuração durante a remoção do aglutinante.

O controle preciso e a uniformidade fornecidos por este forno aumentam a taxa de rendimento para esses componentes difíceis. Garante que os aglutinantes orgânicos se decomponham e sejam removidos suavemente, mesmo de recursos intrincados.

Entendendo os Compromissos

Processamento Rápido vs. Lento

Embora o aquecimento rápido seja excelente para eficiência e formas complexas, pode não ser adequado para todas as aplicações.

Para estruturas de paredes espessas ou de escala extremamente grande, um forno mufla padrão de alta precisão pode ser preferível. Essas unidades geralmente executam programas que duram até 48 horas para garantir uma descarga muito lenta do aglutinante, o que é mais seguro para peças maciças.

Limitações de Atmosfera

Forno de aquecimento rápido industrial geralmente se concentra na eficiência térmica em um ambiente oxidante.

Se seus aglutinantes forem propensos a reações exotérmicas violentas, um forno tubular com atmosfera inerte (como nitrogênio) pode ser necessário. Isso converte a combustão em um processo de pirólise controlado, prevenindo a fissuração explosiva que o aquecimento rápido pode desencadear em sistemas de resina específicos.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar o forno correto para sua aplicação de vidro-cerâmica, considere suas restrições específicas:

- Se seu foco principal é velocidade de produção e geometrias complexas: Escolha o forno de aquecimento rápido de grau industrial para maximizar o rendimento e minimizar os tempos de ciclo através de uniformidade superior.

- Se seu foco principal são peças de parede extremamente espessa: Opte por um forno mufla para utilizar tempos de rampa longos e lentos que minimizem o estresse interno durante a liberação do aglutinante.

- Se seu foco principal é a segurança de aglutinantes voláteis: Selecione um forno tubular para utilizar uma atmosfera inerte, transformando a combustão violenta em pirólise controlada.

Selecionar a tecnologia de forno correta transforma a desaglomeração de um gargalo de produção em uma etapa precisa e que aumenta o rendimento.

Tabela Resumo:

| Recurso | Forno de Aquecimento Rápido | Forno Mufla Padrão | Forno Tubular |

|---|---|---|---|

| Benefício Principal | Alta produtividade e uniformidade | Redução de estresse para paredes espessas | Atmosfera inerte controlada |

| Velocidade de Aquecimento | Rápido (Isolado por fibra) | Lento e preciso | Variável |

| Melhor Aplicação | Geometrias complexas | Peças maciças/de parede espessa | Aglutinantes voláteis/exotérmicos |

| Mitigação de Risco | Previne microfissuração | Previne gradientes internos | Previne combustão explosiva |

Transforme Seu Rendimento de Produção com KINTEK

Não deixe que a desaglomeração se torne um gargalo em seu processo de fabricação. As soluções de aquecimento rápido de grau industrial da KINTEK são projetadas para fornecer o equilíbrio perfeito entre uniformidade térmica e processamento de alta velocidade para componentes complexos de vidro-cerâmica.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para atender às suas necessidades específicas de laboratório ou industriais de alta temperatura. Se você precisa eliminar microfissuração em formas intrincadas ou gerenciar aglutinantes voláteis em um ambiente inerte, nossa equipe técnica está pronta para projetar seu ciclo térmico ideal.

Pronto para aumentar a eficiência e a precisão do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada

Guia Visual

Referências

- Tao Shang, Xuebing Zhao. A Novel Low-Density-Biomass-Carbon Composite Coated with Carpet-like and Dandelion-Shaped Rare-Earth-Doped Cobalt Ferrite for Enhanced Microwave Absorption. DOI: 10.3390/molecules29112620

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como o aquecimento e a agitação apoiam a síntese química? Otimizar a cinética e a termodinâmica da reação

- Qual é a necessidade técnica de usar um forno de calcinação de alta temperatura? Alcance a excelência do sensor TiO2/MoSe2

- Como um forno de secagem por sopro industrial contribui para o armazenamento de energia à base de cálcio? Garanta Estabilidade e Rendimento

- Qual é a função de um forno de secagem a vácuo em testes de cimento? Preservar a integridade da amostra para Análise XRD/MIP

- Como as prensas de comprimidos de laboratório garantem o desempenho em protótipos de baterias de iodo? Otimize o Contato Interfacial Hoje

- Quais são as funções específicas de uma mistura gasosa fluente de 5% H2/Ar? Redução Térmica Mestra de Nanopartículas

- Por que o controle de temperatura escalonado em uma placa de aquecimento de laboratório é necessário para secar camadas ativas de sensores? Aumentar a precisão

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3