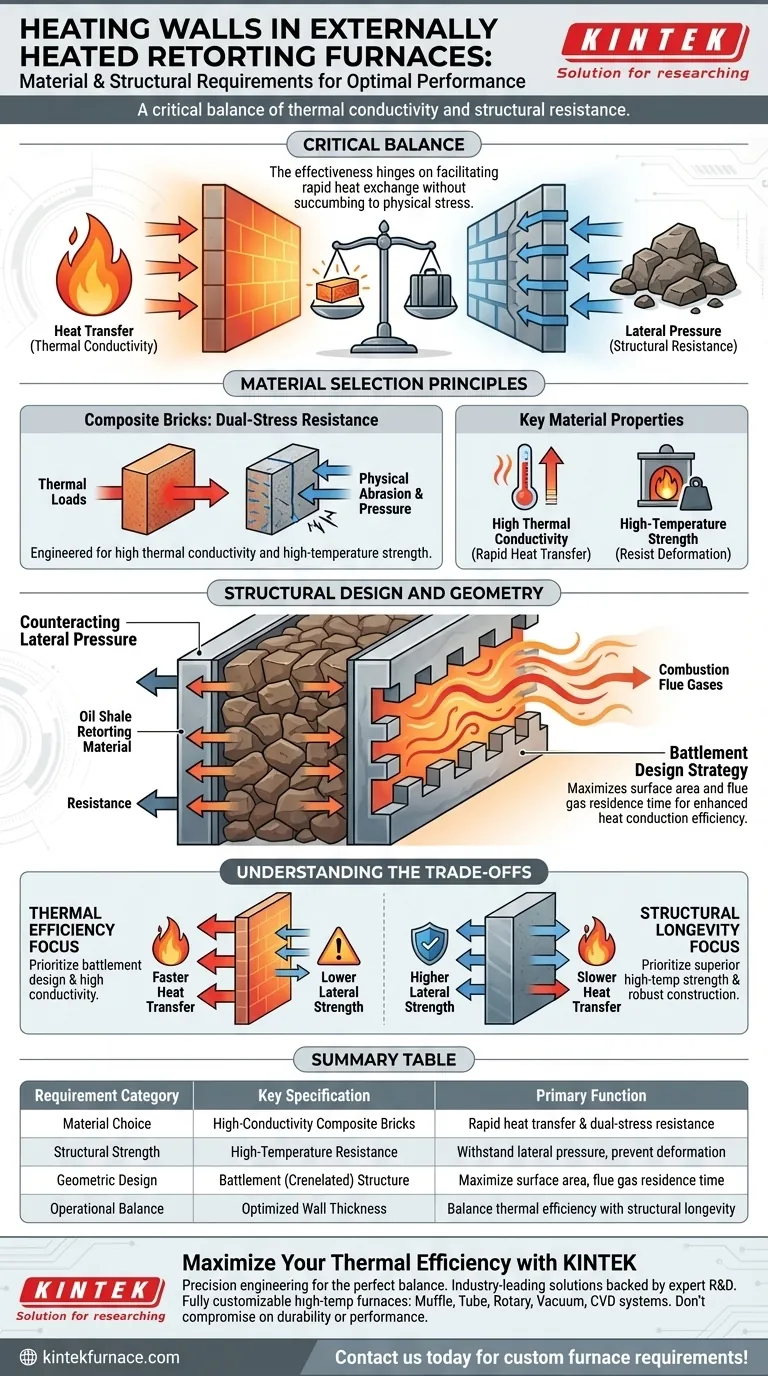

As paredes de aquecimento em fornos de retortagem aquecidos externamente são definidas por um equilíbrio crítico entre condutividade térmica e resistência estrutural. Materialmente, essas paredes são tipicamente construídas com tijolos compostos que oferecem alta condutividade térmica para transferir calor eficientemente, mantendo a resistência a altas temperaturas. Estruturalmente, elas são projetadas para suportar pressão lateral significativa dos materiais de retortagem internos e frequentemente apresentam uma geometria de ameias para maximizar o contato com os gases de combustão.

A eficácia de um forno de retortagem depende da capacidade da parede de aquecimento de facilitar a troca rápida de calor sem sucumbir ao estresse físico. A integração de materiais compostos condutores com um design de ameias que maximiza a superfície garante que o xisto de óleo receba calor de reação suficiente enquanto a estrutura permanece estável.

Princípios de Seleção de Materiais

A Necessidade de Materiais Compostos

O principal requisito de material para essas paredes de aquecimento é o uso de tijolos compostos especializados. Ao contrário dos tijolos refratários padrão, esses compostos são projetados para lidar com tensões duplas: cargas térmicas e abrasão física.

Priorizando a Condutividade Térmica

Alta condutividade térmica é inegociável. A parede atua como a interface entre o calor da combustão e a matéria-prima; portanto, o material deve permitir que o calor passe rapidamente para garantir que o xisto de óleo atinja as temperaturas de reação de forma eficiente.

Resistência a Altas Temperaturas

O material deve possuir resistência excepcional em altas temperaturas. Como o forno opera sob calor contínuo e elevado, os tijolos devem resistir à deformação ou falha enquanto suportam a estrutura do forno.

Design Estrutural e Geometria

Contra a Pressão Lateral

Estruturalmente, as paredes devem ser robustas o suficiente para conter a carga física do material que está sendo processado. Na seção de retortagem, o xisto de óleo exerce uma pressão lateral (para fora) significativa, que a parede deve resistir para evitar colapso ou protuberância.

A Estratégia de Design de Ameias

Para aumentar a eficiência, essas paredes frequentemente incorporam um design de ameias (crenelado). Essa estruturação geométrica não é meramente estética; ela serve a um propósito funcional específico na termodinâmica.

Maximizando a Transferência de Calor

O design de ameias aumenta significativamente a área de superfície disponível para contato com o gás de combustão. Ao criar um caminho mais complexo, ele prolonga o tempo de residência do gás contra a parede, fortalecendo assim a eficiência da condução de calor.

Compreendendo os Compromissos

Eficiência Térmica vs. Volume Estrutural

Um desafio comum no design é o equilíbrio da espessura da parede. Enquanto uma parede mais fina pode transferir calor mais rapidamente, ela pode ter dificuldades em suportar a pressão lateral do xisto.

Complexidade do Material

O uso de tijolos compostos de alta qualidade melhora o desempenho, mas adiciona complexidade à manutenção e construção. A natureza especializada do design de ameias também requer instalação precisa para garantir distribuição uniforme de calor e integridade estrutural.

Fazendo a Escolha Certa para Seus Objetivos

Ao especificar os requisitos para paredes de aquecimento, seu foco determina sua prioridade de design.

- Se o seu foco principal é Eficiência Térmica: Priorize o design de ameias para maximizar o tempo de residência do gás de combustão e selecione compostos com a mais alta classificação de condutividade térmica possível.

- Se o seu foco principal é Longevidade Estrutural: Garanta que os tijolos compostos tenham especificações superiores de resistência a altas temperaturas para suportar a pressão lateral de longo prazo da carga de xisto de óleo.

O sucesso reside na seleção de um sistema de parede que transfira calor agressivamente sem comprometer sua capacidade de conter a carga pesada de material.

Tabela Resumo:

| Categoria de Requisito | Especificação Chave | Função Primária |

|---|---|---|

| Escolha do Material | Tijolos Compostos de Alta Condutividade | Transferência rápida de calor e resistência a tensões duplas |

| Resistência Estrutural | Resistência a Altas Temperaturas | Suportar pressão lateral e prevenir deformação |

| Design Geométrico | Estrutura de Ameias (Crenelada) | Maximização da área de superfície e tempo de residência do gás de combustão |

| Equilíbrio Operacional | Espessura Otimizada da Parede | Equilíbrio entre eficiência térmica e longevidade estrutural |

Maximize Sua Eficiência Térmica com KINTEK

Alcançar o equilíbrio perfeito entre integridade estrutural e transferência rápida de calor requer engenharia de precisão. A KINTEK oferece soluções líderes na indústria, apoiadas por P&D e fabricação especializadas para atender às suas necessidades mais exigentes de processamento térmico.

Se você precisa de sistemas Muffle, Tube, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para seus requisitos exclusivos de material e estrutura. Não comprometa a durabilidade ou o desempenho — faça parceria com a KINTEK para otimizar suas operações de laboratório ou industriais.

Entre em contato conosco hoje para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os dois métodos de controle de temperatura de um forno de resistência? Otimizar para Precisão ou Custo

- Para que servem os fornos de desaglutinamento catalítico em lote? Acelere o MIM/CIM com Desaglutinamento a Baixa Temperatura

- Qual papel a etapa de ebulição em alta temperatura desempenha na conversão de sílica de casca de arroz? Aumente seus rendimentos de extração

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é o papel do equipamento de processo de fluoração no pré-tratamento de sais LiF-BeF2? Garanta substratos de alta pureza

- Quais indústrias comumente usam fornos de batelada? Essencial para Aeroespacial, Médico e Eletrônicos

- Qual é a função da moagem de bolas úmidas na síntese de SPAN? Otimize seu teor de enxofre através da mistura profunda

- Como os fornos de alta temperatura influenciam a sinterização de LTO? Otimize o desempenho do titanato de lítio por meio de controle de precisão