Na fabricação avançada, os fornos de desaglutinamento catalítico em lote servem a uma função muito específica e crítica. Eles são projetados para remover quimicamente um aglutinante à base de poliacetal de peças "verdes"—componentes recém-moldados a partir de uma mistura de pó metálico ou cerâmico e um polímero. Este processo, conhecido como desaglutinamento, é uma etapa intermediária essencial que prepara as peças frágeis para a sinterização final de alta temperatura que as funde em um produto sólido e denso.

O propósito central de um forno de desaglutinamento catalítico não é apenas aquecer uma peça, mas criar um ambiente químico precisamente controlado. Ele utiliza um catalisador gasoso para decompor rápida e suavemente um aglutinante polimérico específico em baixas temperaturas, uma etapa crucial para produzir componentes metálicos ou cerâmicos complexos e sem defeitos.

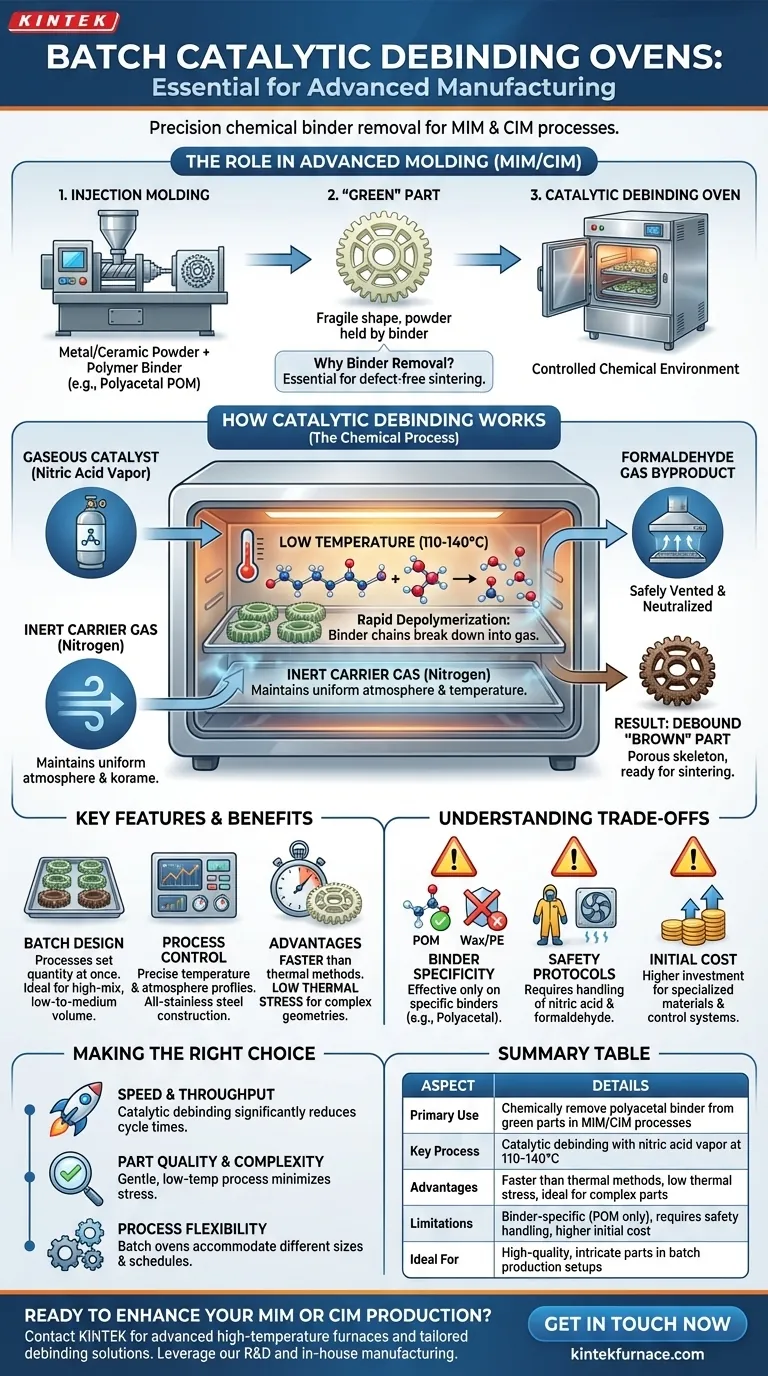

O Papel do Desaglutinamento na Moldagem Avançada

Para entender a função do forno, você deve primeiro entender o processo de fabricação que ele suporta: Moldagem por Injeção de Metal (MIM) e Moldagem por Injeção de Cerâmica (CIM). Este processo permite a produção em massa de peças complexas e de alto desempenho.

O que é uma Peça "Verde"?

Uma peça "verde" é o componente imediatamente após sair da máquina de moldagem por injeção. Ela tem a forma final desejada, mas é extremamente frágil.

Consiste em pós finos de metal ou cerâmica mantidos juntos por um sistema de aglutinante polimérico, que geralmente constitui uma porção significativa do seu volume.

O Propósito do Aglutinante

O aglutinante, frequentemente um material como o poliacetal (POM), é essencial. Ele confere à mistura de pó as características de fluxo de um plástico, permitindo que seja injetado em um molde complexo.

Sem o aglutinante, seria impossível formar essas formas intrincadas usando um processo de moldagem por injeção.

Por que a Remoção do Aglutinante é Crítica

Antes que a peça possa ser sinterizada (aquecida perto do ponto de fusão para fundir as partículas de pó), o aglutinante deve ser completamente removido.

Se algum aglutinante permanecer durante a sinterização, ele queimará em altas temperaturas, liberando gases que podem causar rachaduras, vazios, distorção ou contaminação na peça final. A etapa de desaglutinamento garante que a peça seja apenas um esqueleto poroso de pó metálico ou cerâmico, pronto para a densificação.

Como Funciona o Desaglutinamento Catalítico

O desaglutinamento catalítico é uma solução química elegante para o problema da remoção do aglutinante. É significativamente mais rápido e suave do que os métodos puramente térmicos.

A Reação Química

O processo envolve a introdução de um catalisador ácido gasoso, tipicamente vapor de ácido nítrico, na câmara aquecida do forno.

Este catalisador faz com que o aglutinante de poliacetal (POM) se depolimerize rapidamente—quebrando suas longas cadeias poliméricas diretamente em um gás (formaldeído). Isso ocorre em uma temperatura relativamente baixa, geralmente em torno de 110-140°C.

O Papel do Forno

A principal função do forno é gerenciar essa reação com extrema precisão. Ele mantém uma temperatura uniforme em todas as peças e controla o fluxo de um gás portador inerte, como nitrogênio, que é saturado com o catalisador.

Ele também deve ser equipado com um sistema para ventilar e neutralizar com segurança o subproduto gasoso de formaldeído resultante.

Vantagens Sobre Outros Métodos

Em comparação com o desaglutinamento térmico tradicional, que queima lentamente o aglutinante ao longo de muitas horas, o processo catalítico pode ser concluído em uma fração do tempo.

Essa velocidade, combinada com a baixa temperatura de processamento, reduz drasticamente o estresse térmico nas peças, tornando-o ideal para geometrias delicadas e complexas que podem deformar ou rachar durante um ciclo térmico mais lento.

Compreendendo o Projeto do Forno "Em Lote"

O termo "em lote" refere-se à forma como as peças são processadas, o que tem implicações para flexibilidade e controle.

Processamento em Lotes

Um forno em lote processa uma quantidade definida de peças por vez. As peças são carregadas em bandejas ou suportes, colocadas dentro da câmara e a porta é selada. O ciclo inteiro—aquecimento, exposição catalítica e resfriamento—é executado nesse único "lote".

Isso contrasta com os fornos contínuos, onde as peças se movem através de diferentes zonas de temperatura em uma esteira transportadora.

Principais Características para Controle de Processo

Esses fornos são construídos com recursos específicos mencionados em folhas de dados técnicos por uma razão. A construção totalmente em aço inoxidável é necessária para resistir ao catalisador ácido corrosivo.

O controle completo dos perfis de atmosfera e temperatura é inegociável. Isso garante que cada peça no lote, e cada execução de lote, experimente exatamente as mesmas condições, levando a resultados altamente repetíveis e previsíveis.

Compreendendo as Compensações

Embora poderoso, o desaglutinamento catalítico não é uma solução universal. Ele envolve requisitos e limitações específicas que são críticos de entender.

Especificidade do Aglutinante

A principal limitação é que o desaglutinamento catalítico é eficaz apenas em sistemas de aglutinantes específicos, sendo o poliacetal (POM) o mais comum. Não funcionará em peças moldadas com outros aglutinantes como cera ou polietileno.

Manuseio Químico e Segurança

O processo requer o uso de um ácido forte (ácido nítrico) e produz um gás perigoso (formaldeído). Isso exige protocolos de segurança robustos, equipamentos especializados para manuseio de produtos químicos e sistemas eficazes de ventilação e tratamento de exaustão.

Custo Inicial do Equipamento

Os materiais especializados e os sistemas de controle precisos necessários para os fornos de desaglutinamento catalítico geralmente resultam em um investimento inicial mais alto em comparação com fornos de desaglutinamento térmico mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de desaglutinamento depende inteiramente das suas prioridades de fabricação.

- Se o seu foco principal for velocidade e rendimento: O desaglutinamento catalítico é um dos métodos mais rápidos disponíveis, reduzindo os ciclos de desaglutinamento de dias ou horas para apenas algumas horas.

- Se o seu foco principal for qualidade e complexidade da peça: A natureza suave e de baixa temperatura do processo minimiza as tensões internas, tornando-o a escolha superior para peças pequenas, intrincadas ou frágeis.

- Se o seu foco principal for flexibilidade do processo: Um forno em lote é ideal para produção de alta mistura, baixo a médio volume, pois pode acomodar facilmente diferentes tamanhos de peças e cronogramas de execução.

Ao entender os princípios centrais do desaglutinamento catalítico, você pode alavancar efetivamente suas vantagens exclusivas para alcançar qualidade e eficiência superiores em suas operações de MIM ou CIM.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Remoção química do aglutinante de poliacetal de peças verdes em processos MIM/CIM |

| Processo Chave | Desaglutinamento catalítico com vapor de ácido nítrico a 110-140°C |

| Vantagens | Mais rápido que métodos térmicos, baixo estresse térmico, ideal para peças complexas |

| Limitações | Específico do aglutinante (somente POM), requer manuseio de segurança, custo inicial mais alto |

| Ideal Para | Peças intrincadas de alta qualidade em configurações de produção em lote |

Pronto para aprimorar sua produção MIM ou CIM com soluções de desaglutinamento confiáveis? Contate a KINTEK hoje para discutir como nossos fornos avançados de alta temperatura, incluindo Fornos Personalizados de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, podem ser adaptados às suas necessidades exclusivas. Aproveite nossa P&D excepcional e fabricação interna para resultados precisos e eficientes—entre em contato agora para começar a otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3