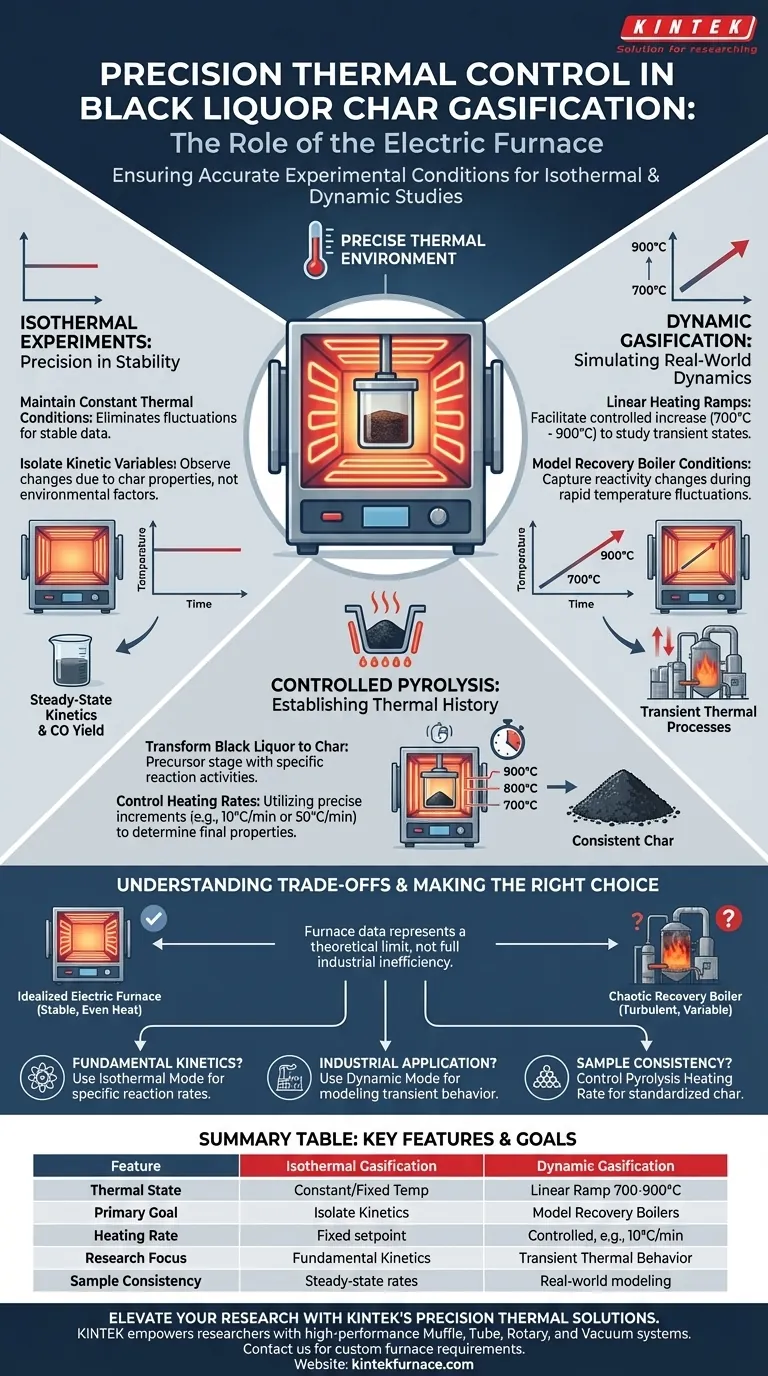

O forno elétrico atua como um instrumento de precisão que dita a exatidão dos dados de gasificação de carvão de licor negro, controlando rigorosamente o ambiente térmico. Ele garante a validade experimental, mantendo uma temperatura fixa e constante durante testes isotérmicos ou executando uma rampa de aquecimento linear precisa — especificamente de 700 a 900 graus Celsius — durante experimentos dinâmicos.

O forno elétrico fornece o controle necessário para isolar a temperatura como uma variável, permitindo que os pesquisadores simulem os processos térmicos complexos e transitórios das caldeiras de recuperação industriais em um ambiente de laboratório controlado.

Precisão em Experimentos Isotérmicos

Manutenção de Condições Térmicas Constantes

Na gasificação isotérmica, o requisito principal é a estabilidade. O forno elétrico é programado para atingir e manter rigidamente um ponto de ajuste de temperatura específico.

Este ambiente constante elimina flutuações térmicas que poderiam distorcer os dados. Ao manter a temperatura fixa, os pesquisadores podem avaliar com precisão como temperaturas específicas influenciam diretamente o rendimento de monóxido de carbono (CO) e outros produtos da reação.

Isolamento de Variáveis Cinéticas

Ao remover a variação de temperatura, o forno garante que quaisquer mudanças observadas nas taxas de reação se devam às propriedades químicas do carvão, e não a fatores ambientais externos. Isso permite o cálculo preciso da cinética da reação em condições de estado estacionário.

Simulação de Dinâmicas do Mundo Real

Rampas de Aquecimento Lineares

Os processos industriais do mundo real raramente são estáticos. Para estudar esses estados transitórios, o forno elétrico é usado em modo dinâmico para facilitar o aquecimento linear.

De acordo com os dados primários, o forno aumenta a temperatura especificamente de 700 a 900 graus Celsius. Este aumento controlado permite que os pesquisadores observem o comportamento do carvão à medida que ele transita por zonas térmicas críticas.

Modelagem de Condições de Caldeiras de Recuperação

O objetivo final da gasificação dinâmica é simular o ambiente dentro de uma caldeira de recuperação. Essas caldeiras experimentam mudanças rápidas de temperatura, em vez de um único calor fixo.

Ao usar o forno elétrico para imitar esses processos térmicos transitórios, os pesquisadores podem capturar mudanças de reatividade em vários intervalos de temperatura. Isso fornece dados que são muito mais aplicáveis às operações industriais reais do que apenas testes estáticos.

O Papel da Pirólise Controlada

Estabelecimento do Histórico Térmico

Antes que a gasificação possa ocorrer, o licor negro deve ser convertido em carvão. O forno elétrico também é utilizado nesta fase precursora para transformar o licor negro seco em carvão com atividades de reação específicas.

Controle das Taxas de Aquecimento

O forno controla as taxas de aquecimento durante esta fase de pirólise, utilizando incrementos precisos como 10°C/min ou 50°C/min.

Esta precisão é crítica porque o histórico térmico do carvão dita suas propriedades físico-químicas finais. Ao controlar rigorosamente o ambiente de aquecimento inicial, o forno garante que o material de base usado para a pesquisa de gasificação seja consistente e reproduzível.

Compreendendo os Compromissos

Ambientes Idealizados vs. Caóticos

Embora um forno elétrico forneça alta precisão, ele cria um ambiente "ideal". Ele entrega condução de calor constante do interior para o exterior, garantindo que a amostra atinja seu ponto de ignição uniformemente.

No entanto, as caldeiras de recuperação industriais são turbulentas e caóticas. Os dados coletados de um forno elétrico calmo representam um limite teórico de base. Ele pode não capturar totalmente as ineficiências ou variáveis mecânicas presentes em máquinas industriais de grande escala.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de seus dados experimentais, escolha o modo de operação do forno que se alinha com seus objetivos de pesquisa específicos.

- Se o seu foco principal são as cinéticas fundamentais: Use o Modo Isotérmico para determinar taxas de reação específicas e rendimentos de CO em temperaturas fixas sem a interferência de transientes térmicos.

- Se o seu foco principal é a aplicação industrial: Use o Modo Dinâmico com aquecimento linear (700-900°C) para modelar como o carvão reagirá durante as condições térmicas variáveis de uma caldeira de recuperação.

- Se o seu foco principal é a consistência da amostra: Garanta que o forno controle a taxa de aquecimento da pirólise (por exemplo, 10°C/min) para padronizar as propriedades físico-químicas do carvão antes que a gasificação comece.

O controle térmico preciso é a ponte entre a química teórica e a otimização industrial prática.

Tabela Resumo:

| Característica | Gasificação Isotérmica | Gasificação Dinâmica |

|---|---|---|

| Estado Térmico | Temperatura Constante/Fixa | Rampa de Aquecimento Linear (700-900°C) |

| Objetivo Principal | Isolar variáveis cinéticas e rendimento de CO | Modelar caldeiras de recuperação industriais |

| Taxa de Aquecimento | Estabilidade de ponto de ajuste fixo | Controlada (por exemplo, 10°C/min ou 50°C/min) |

| Foco da Pesquisa | Cinética de reação fundamental | Comportamento térmico transiente |

| Consistência da Amostra | Taxas de reação em estado estacionário | Modelagem de aplicação do mundo real |

Eleve Sua Pesquisa com as Soluções Térmicas de Precisão da KINTEK

O controle térmico preciso é a ponte vital entre a química teórica e o sucesso industrial. A KINTEK capacita os pesquisadores com sistemas de Muffle, Tubo, Rotativo e a Vácuo de alto desempenho projetados para lidar com os estudos de gasificação isotérmica e dinâmica mais exigentes.

Nossos equipamentos, apoiados por P&D especializado e fabricação especializada, garantem que seu laboratório possa replicar condições industriais com precisão absoluta. Se você precisa de sistemas CVD padrão ou fornos de alta temperatura totalmente personalizáveis adaptados à sua pesquisa exclusiva de carvão de licor negro, a KINTEK oferece a consistência que seus dados exigem.

Pronto para otimizar seu histórico térmico experimental? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados com nossos especialistas!

Guia Visual

Referências

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um sistema de medição de temperatura infravermelha de alta precisão influencia a qualidade da sinterização de cerâmicas de Al2O3/TiC?

- O que é têmpera e por que é importante? Alcance Dureza e Resistência de Materiais Superiores

- Por que um processo de têmpera com água é empregado na recuperação de produtos de reação? Alcançar a Preservação Estrutural Instantânea

- Como os equipamentos de processamento térmico são comumente categorizados? Escolha o Forno Certo para o Seu Laboratório

- Quais características físicas de equipamentos de aquecimento de alta precisão são usadas na reciclagem de selênio por CSE?

- Para que serve a espectroscopia de absorção atômica com forno de grafite? Detecção de elementos traço em níveis de partes por bilhão

- Qual o papel de um vaso de pressão fechado durante a carbonatação do gama-C2S? Desbloqueie a Mineralização Rápida

- Qual é a importância do tratamento térmico para NCM811 Rico em Ni? Domine a Síntese Precisa de Cátodos de Bateria