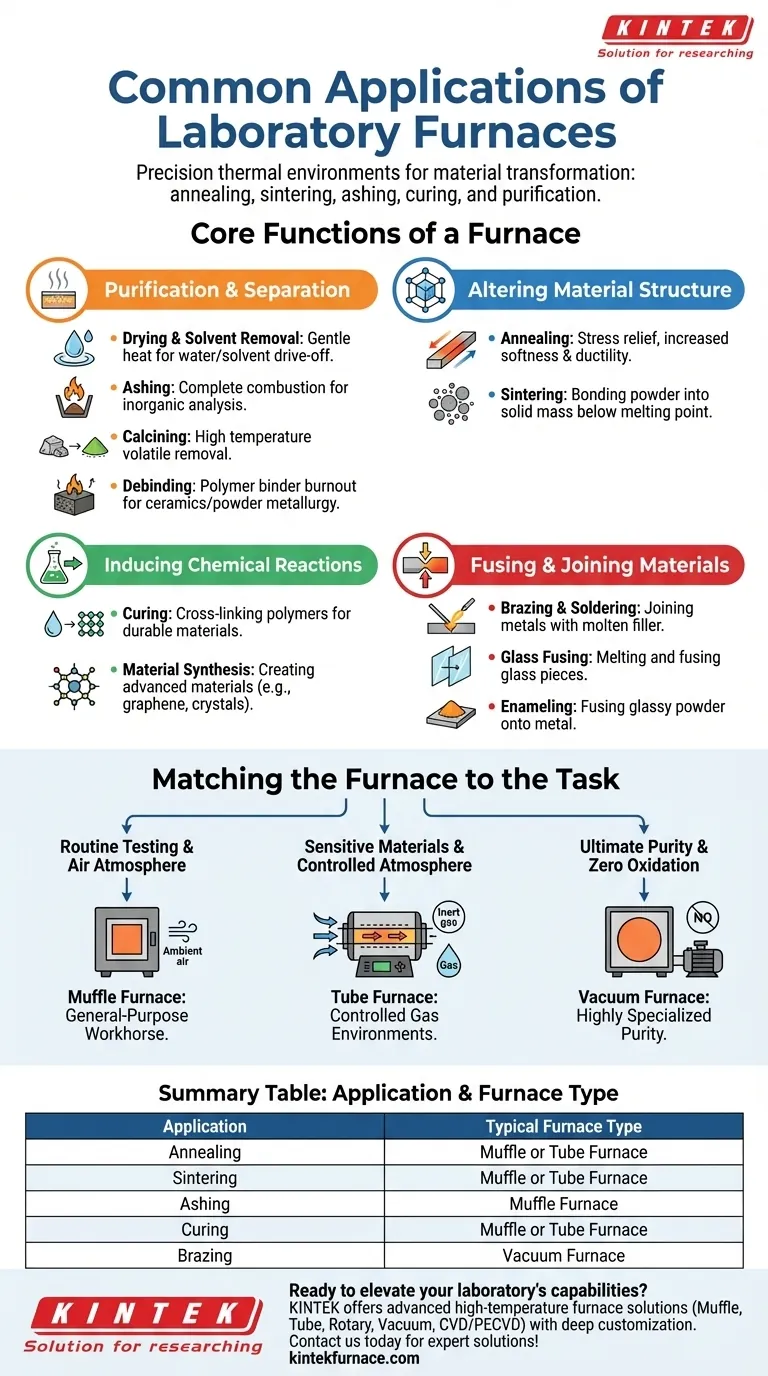

Em resumo, os fornos de laboratório são usados para uma ampla gama de processos de alta temperatura que transformam materiais. As aplicações comuns incluem recozimento de metais para melhorar sua ductilidade, sinterização de pós em massas sólidas, incineração de amostras para determinar seu conteúdo inorgânico, cura de polímeros para criar materiais duráveis e purificação de compostos por meio de secagem ou remoção de solventes.

O propósito central de um forno de laboratório não é apenas gerar calor, mas controlar com precisão um ambiente térmico. Entender isso permite que você os veja como ferramentas para transformação de materiais direcionada, quer você esteja alterando a estrutura física de um material, impulsionando uma reação química ou purificando uma amostra.

Além do Aquecimento: As Funções Essenciais de um Forno

Embora aplicações como "recozimento" ou "cura" pareçam distintas, todas são construídas sobre algumas funções térmicas fundamentais. Entender essas funções principais ajuda a esclarecer o que um forno realmente faz com uma amostra.

Função 1: Purificação e Separação

Muitas aplicações de forno são projetadas para remover substâncias indesejadas de uma amostra, aquecendo-a até que os componentes voláteis vaporizem.

- Secagem e Remoção de Solvente: A aplicação suave de calor para evaporar água ou solventes orgânicos.

- Incineração (Ashing): A combustão completa de uma amostra (como carvão ou óleo) no ar para queimar todo o material orgânico, deixando apenas as cinzas inorgânicas para análise.

- Calcinação: Aquecer um material a alta temperatura para remover componentes voláteis, como remover dióxido de carbono do calcário para produzir cal.

- Desaglutinamento (Debinding): Uma etapa crítica na metalurgia do pó e na fabricação de cerâmicas, onde o calor é usado para queimar um "aglutinante" polimérico que mantém temporariamente a forma de uma peça.

Função 2: Alteração da Estrutura do Material

O calor fornece a energia necessária para reorganizar fisicamente a estrutura atômica ou cristalina de um material, alterando fundamentalmente suas propriedades sem mudar sua composição química.

- Recozimento (Annealing): Aquecer e resfriar lentamente um metal para aliviar tensões internas, aumentar sua maciez e ductilidade e refinar sua estrutura de grãos. Isso torna o metal mais fácil de trabalhar.

- Sinterização: Aquecer um pó compactado (como pó cerâmico ou metálico) a uma temperatura abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e formem um objeto sólido e denso.

Função 3: Indução de Reações Químicas

Em muitos casos, o calor atua como catalisador ou fonte de energia necessária para iniciar ou acelerar uma reação química, criando materiais ou compostos inteiramente novos.

- Cura (Curing): Usar calor para desencadear a reticulação química em polímeros (como epóxis ou poliimidas), transformando um material líquido ou macio em um sólido duro e estável.

- Síntese de Materiais: Fornecer o ambiente de alta energia necessário para criar materiais avançados, como produzir grafeno ou cultivar tipos específicos de cristais.

Função 4: Fusão e Junção de Materiais

Esta função depende do uso de calor para derreter materiais para que possam ser unidos, revestidos ou remodelados.

- Brasagem e Soldagem: Unir duas peças de metal derretendo um metal de enchimento na junta. A brasagem ocorre em temperaturas mais altas do que a soldagem.

- Fusão de Vidro (Glass Fusing): Aquecer pedaços de vidro até que derretam e se fundam.

- Esmaltação: Fundir um pó vítreo em um substrato (geralmente metal) para formar um revestimento duro, protetor e decorativo.

Combinando o Forno com a Tarefa

A aplicação específica dita o tipo de forno necessário. A principal diferença entre os tipos de fornos é sua capacidade de controlar a atmosfera ao redor da amostra.

Fornos Muflas (Muffle Furnaces): O Cavalo de Batalha de Uso Geral

Um forno mufla é essencialmente um forno de alta temperatura que aquece a amostra em ar ambiente. Sua câmara isolada protege os elementos de aquecimento da contaminação.

Esta é a escolha ideal para processos diretos, como incineração, tratamento térmico básico de metais e queima de cerâmicas, onde uma atmosfera de ar é aceitável ou necessária.

Fornos de Tubo (Tube Furnaces): Para Atmosferas Controladas

Um forno de tubo contém a amostra dentro de um tubo cilíndrico, geralmente feito de cerâmica ou quartzo. Este design permite que você purgue o ar e o substitua por um gás controlado.

Estes são essenciais para processos onde a amostra não pode ser exposta ao oxigênio. Isso inclui recozimento de metais sensíveis, síntese de materiais sensíveis ao ar e execução de reações sob fluxos de gás inerte (argônio, nitrogênio) ou reativo.

Fornos a Vácuo (Vacuum Furnaces): Para a Pureza Máxima

Um forno a vácuo é uma unidade altamente especializada que remove quase todos os gases atmosféricos da câmara antes do aquecimento.

Isso é fundamental para as aplicações de mais alta pureza, como brasagem a vácuo de componentes aeroespaciais ou tratamento térmico de metais reativos como o titânio, onde mesmo quantidades vestigiais de oxigênio causariam oxidação catastrófica.

Como Aplicar Isso ao Seu Objetivo

O forno certo é aquele que fornece o ambiente preciso que seu processo exige.

- Se seu foco principal for testes rotineiros, como incineração ou tratamento térmico simples: Um forno mufla padrão é a solução mais direta e econômica.

- Se você estiver trabalhando com materiais sensíveis que reagem com o ar: Você precisa de um forno de tubo para controlar a atmosfera com gases inertes ou reativos.

- Se seu objetivo for unir ligas de alta resistência ou processar materiais com zero oxidação: Um forno a vácuo é a única ferramenta que pode fornecer o nível necessário de pureza atmosférica.

Em última análise, selecionar um forno é sobre definir a transformação térmica exata que você precisa alcançar.

Tabela Resumo:

| Aplicação | Função Central | Tipo de Forno Típico |

|---|---|---|

| Recozimento | Alteração da Estrutura do Material | Forno Mufla ou de Tubo |

| Sinterização | Alteração da Estrutura do Material | Forno Mufla ou de Tubo |

| Incineração | Purificação e Separação | Forno Mufla |

| Cura | Indução de Reações Químicas | Forno Mufla ou de Tubo |

| Brasagem | Fusão e Junção de Materiais | Forno a Vácuo |

Pronto para elevar as capacidades do seu laboratório? Na KINTEK, especializamo-nos em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, nossa linha de produtos—incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—oferece personalização profunda para atender precisamente aos seus requisitos experimentais. Seja em ciência de materiais, P&D ou processamento industrial, nossos fornos garantem desempenho e confiabilidade superiores. Contate-nos hoje para discutir como podemos apoiar seus projetos com tecnologia de ponta e soluções especializadas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo