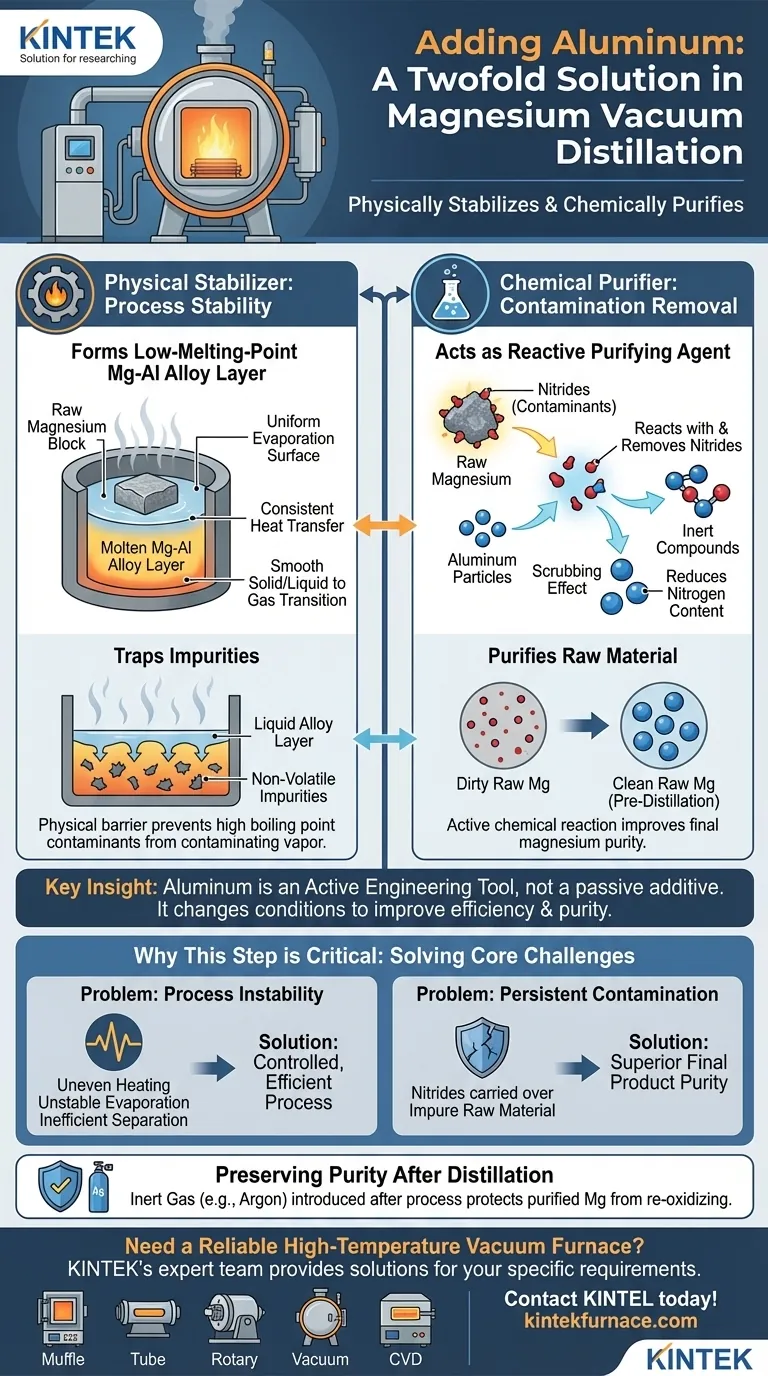

O propósito de adicionar alumínio durante a destilação a vácuo de magnésio é duplo: ele estabiliza fisicamente o processo de evaporação e purifica quimicamente a matéria-prima. O alumínio forma uma liga líquida de baixo ponto de fusão com o magnésio, que cria uma superfície uniforme para a evaporação e retém impurezas, ao mesmo tempo em que reage e remove nitretos indesejados.

A principal percepção é que o alumínio não é um aditivo passivo, mas uma ferramenta de engenharia ativa. Ele altera fundamentalmente as condições físicas e químicas dentro do forno para melhorar tanto a eficiência da destilação quanto a pureza do produto final de magnésio.

O Papel Duplo do Alumínio na Destilação de Magnésio

Para entender o valor do alumínio, você deve reconhecer que ele resolve dois problemas distintos simultaneamente. Um é um desafio físico relacionado à estabilidade do processo e o outro é um desafio químico relacionado à contaminação.

Criando uma Interface de Evaporação Estável

O primeiro papel do alumínio é formar uma liga de magnésio-alumínio de baixo ponto de fusão.

Essa liga líquida se espalha pela superfície do magnésio bruto, criando uma interface estável e uniforme. Sob vácuo, a evaporação consistente é crítica, e essa camada líquida garante transferência de calor uniforme e uma transição suave do magnésio de um estado sólido ou líquido para gasoso.

Além disso, essa camada fundida atua como uma barreira física, retendo outras impurezas que possuem pontos de ebulição mais altos e impedindo que contaminem o fluxo de vapor.

Atuando como Agente Purificador Químico

O segundo papel do alumínio é atuar como um agente purificador reativo.

O magnésio bruto frequentemente contém contaminantes, especificamente nitretos, em sua superfície. Esses compostos podem comprometer a qualidade do produto final.

O alumínio reage ativamente com esses nitretos, efetivamente removendo-os da matéria-prima. Essa reação química reduz o teor final de nitrogênio e melhora significativamente a pureza geral do magnésio destilado.

Por Que Esta Etapa é Crítica: Resolvendo Desafios Principais

A adição de alumínio não é apenas uma otimização; ela aborda desafios fundamentais inerentes ao processo de destilação a vácuo, garantindo um resultado mais confiável e de maior qualidade.

O Problema da Instabilidade do Processo

A destilação a vácuo separa materiais com base em seus diferentes pontos de ebulição sob baixa pressão. Qualquer inconsistência na superfície da matéria-prima pode levar a aquecimento desigual, taxas de evaporação instáveis e separação ineficiente.

A camada de liga líquida Mg-Al resolve diretamente isso, criando uma superfície previsível e homogênea, transformando um processo instável em um controlado e eficiente.

A Ameaça Persistente de Contaminação

Atingir alta pureza é o objetivo principal da destilação. No entanto, simplesmente ferver o magnésio não é suficiente se certos contaminantes puderem ser transportados para o vapor ou se a matéria-prima em si não for devidamente preparada.

Ao remover quimicamente os nitretos antes mesmo que o magnésio evapore, a adição de alumínio garante que o processo de purificação comece com material de origem mais limpo, levando a um produto final superior.

Preservando a Pureza Após a Destilação

O foco na pureza se estende além da própria destilação. Embora não relacionado ao alumínio, é importante notar que um gás inerte como o argônio é introduzido após a conclusão do processo.

Esta etapa protege o magnésio quente, altamente reativo e recém-purificado de re-oxidar ao entrar em contato com qualquer oxigênio residual, preservando a pureza que acabou de ser alcançada.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de alumínio é uma decisão deliberada voltada para melhorias específicas do processo. Compreender suas funções permite que você otimize para seu objetivo principal.

- Se o seu foco principal é a eficiência e estabilidade do processo: A chave é usar alumínio para formar uma camada de liga líquida, que garante evaporação uniforme e retém fisicamente impurezas não voláteis.

- Se o seu foco principal é maximizar a pureza do produto: A função crucial é a reatividade química do alumínio, que remove ativamente contaminantes de nitreto do magnésio bruto antes do início da destilação.

Em última análise, a adição de alumínio é uma etapa crítica que transforma a destilação de magnésio de uma simples separação em um processo de purificação altamente controlado e eficaz.

Tabela Resumo:

| Papel do Alumínio | Função Chave | Benefício |

|---|---|---|

| Estabilizador Físico | Forma uma camada de liga Mg-Al de baixo ponto de fusão | Cria uma superfície de evaporação uniforme, retém impurezas |

| Purificador Químico | Reage e remove contaminantes de nitreto | Aumenta significativamente a pureza final do magnésio |

| Impacto Geral | Resolve desafios centrais de instabilidade e contaminação | Permite um processo de purificação altamente controlado e eficiente |

Precisa de um Forno a Vácuo Confiável de Alta Temperatura para Seus Processos de Destilação ou Purificação?

Assim como o alumínio é uma ferramenta crítica para purificar magnésio, o forno certo é a base de todo o seu processo térmico. Obter resultados de alta pureza requer controle preciso de temperatura e um ambiente de vácuo estável.

A equipe experiente de P&D e fabricação da KINTEK fornece as soluções térmicas em que você pode confiar. Oferecemos uma gama de fornos de alta temperatura, incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para atender às suas necessidades de aplicação exclusivas — seja você refinando metais, desenvolvendo novos materiais ou realizando pesquisas críticas.

Deixe-nos ajudá-lo a construir um processo mais eficiente e confiável. Entre em contato com a KINTEL hoje para discutir seus requisitos específicos e como nossa experiência pode beneficiar seu projeto.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C