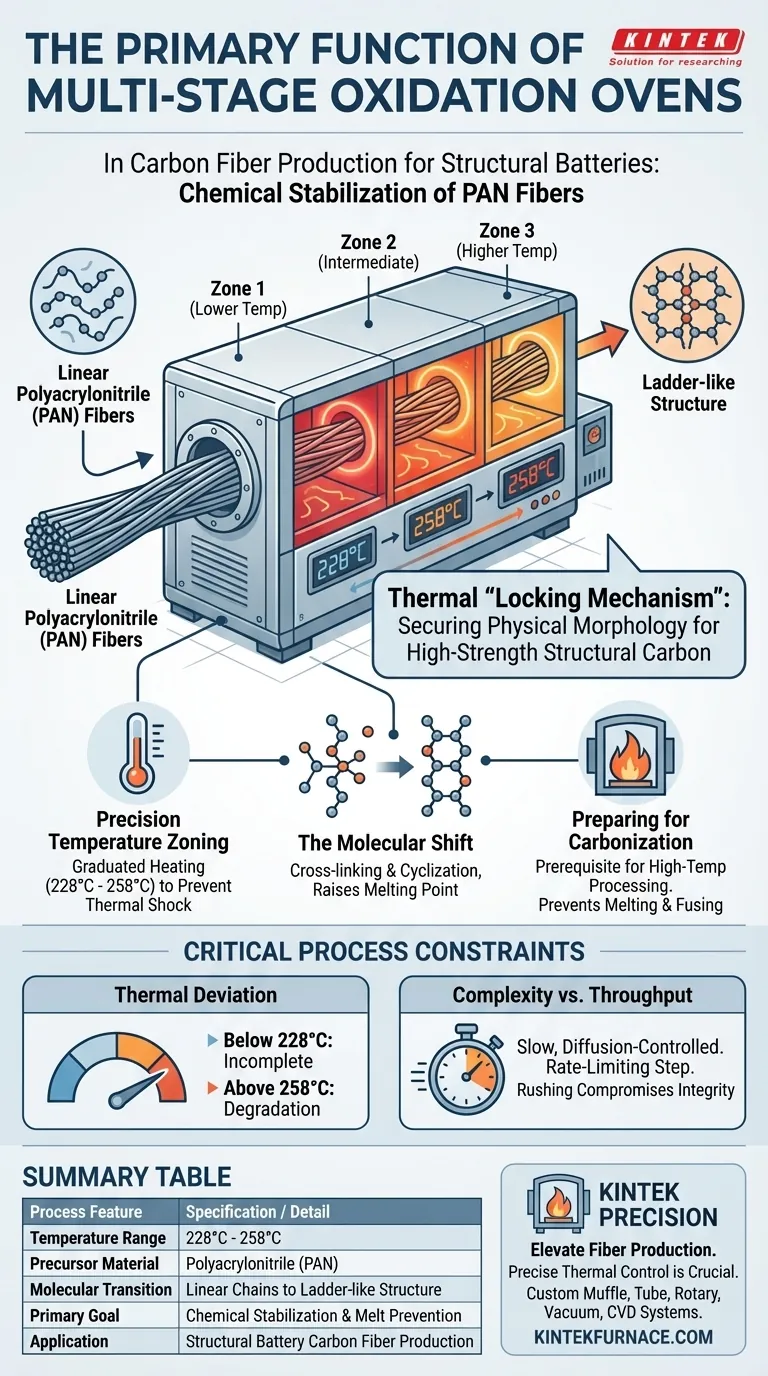

A principal função dos fornos de oxidação multiestágio é estabilizar quimicamente as fibras de poliacrilonitrila (PAN) antes do processamento em alta temperatura. Ao utilizar zonas de temperatura precisamente controladas entre 228°C e 258°C, esses fornos facilitam uma reação crítica que converte as cadeias moleculares lineares das fibras em uma estrutura em escada resistente ao calor. Essa transformação é essencial para evitar que as fibras derretam e para garantir que mantenham sua forma física durante as etapas subsequentes de carbonização necessárias para componentes estruturais de baterias.

A oxidação multiestágio atua como o "mecanismo de travamento" térmico da fabricação, garantindo a morfologia física da fibra para que ela possa sobreviver à transição de um precursor plástico para um carbono estrutural de alta resistência.

A Mecânica da Estabilização de Fibras

Zoneamento de Temperatura de Precisão

O processo de oxidação não depende de uma única temperatura estática. Em vez disso, emprega fornos multiestágio que mantêm ambientes térmicos específicos.

A janela operacional é estritamente controlada, geralmente variando de 228°C a 258°C. Esse aquecimento graduado permite uma taxa de reação controlada, evitando choque térmico ou estabilização desigual em todo o feixe de fibras.

A Mudança Molecular

O propósito central dessa exposição térmica é alterar a disposição atômica do precursor de poliacrilonitrila (PAN).

Inicialmente, as moléculas de PAN existem como cadeias lineares. À medida que passam pelos fornos de oxidação, essas cadeias se reticulam e ciclizam para formar uma estrutura em escada estável. Essa reconfiguração molecular aumenta significativamente o ponto de fusão do material.

Preparação para a Carbonização

Sem essa fase de estabilização, a etapa subsequente — a carbonização — seria impossível.

A carbonização envolve temperaturas extremamente altas destinadas a remover átomos não carbonados. Se as fibras não fossem tratadas primeiro nos fornos de oxidação para alcançar uma estrutura resistente ao calor, elas simplesmente derreteriam ou se fundiriam, destruindo a morfologia fibrosa necessária para o reforço estrutural.

Restrições Críticas do Processo

A Consequência da Desvio Térmico

A faixa de temperatura estreita (228°C a 258°C) destacada no processamento padrão indica alta sensibilidade à flutuação térmica.

Se a temperatura cair abaixo do limite inferior, a transformação química pode permanecer incompleta, levando a falhas estruturais posteriormente. Inversamente, exceder o limite superior arrisca queimar ou degradar a fibra antes que a estrutura em escada esteja totalmente formada.

Complexidade vs. Vazão

Atingir essa estrutura "em escada" é um processo lento e controlado por difusão em comparação com outras etapas de fabricação.

A exigência de zonas precisamente controladas implica que esta etapa é frequentemente a etapa limitante na produção. Acelerar essa fase para aumentar a produção compromete a integridade da estrutura em escada, resultando em fibras que não conseguem suportar as cargas mecânicas exigidas em baterias estruturais.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é engenharia de processos: Garanta que seus sistemas de controle térmico possam manter limites de variação rigorosos dentro da janela de 228°C–258°C para garantir uma estabilização uniforme.

Se o seu foco principal é o desempenho do material: Priorize a completude da conversão molecular de linear para escada, pois isso dita diretamente a capacidade da fibra de manter a morfologia sob carga.

Dominar a fase de oxidação é a única maneira de garantir que o material precursor evolua para um componente estrutural viável.

Tabela Resumo:

| Recurso do Processo | Especificação / Detalhe |

|---|---|

| Faixa de Temperatura | 228°C a 258°C |

| Material Precursor | Poliacrilonitrila (PAN) |

| Transição Molecular | Cadeias lineares para estrutura em escada |

| Objetivo Principal | Estabilização química e prevenção de derretimento |

| Aplicação | Produção de fibra de carbono estrutural para baterias |

Eleve Sua Produção de Fibras com a Precisão KINTEK

O controle térmico preciso é a diferença entre um componente estrutural de bateria de alto desempenho e falha do material. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório especializados de alta temperatura.

Nosso equipamento é totalmente personalizável para atender aos seus requisitos exclusivos de oxidação e carbonização, garantindo que seus materiais atinjam a estabilização molecular perfeita. Entre em contato conosco hoje para otimizar seu fluxo de trabalho de processamento térmico.

Guia Visual

Referências

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais problemas de processo são abordados pelo uso de um modelo de forno de viga móvel? Resolva os desafios de estresse térmico em chapas revestidas

- Por que o recozimento térmico de substratos nativos é necessário para o β-Ga2O3? Otimize a Base do Seu Crescimento de Epitáxia

- O que é Profundidade de Penetração (Skin Depth) e como ela afeta o aquecimento por indução? Controle de Frequência Mestre para Calor Preciso

- Quais são as vantagens de usar uma estufa de secagem a vácuo para escória de magnésio? Preservação da Integridade da Amostra

- Quais são as principais vantagens de usar um reator de leito fixo de fluxo descendente para co-gaseificação? Gás de Síntese Puro Simplificado

- Quais são os objetivos primários do uso de um forno de secagem por jateamento para nanofibras de In2O3/C? Garantir a Integridade Estrutural

- Quais fatores são avaliados durante a avaliação de um projeto de forno industrial? Otimize seu processo térmico

- Quais são as vantagens de usar um sistema de reação por micro-ondas? Síntese Rápida e Uniforme de Hidroxiapatita Dopada