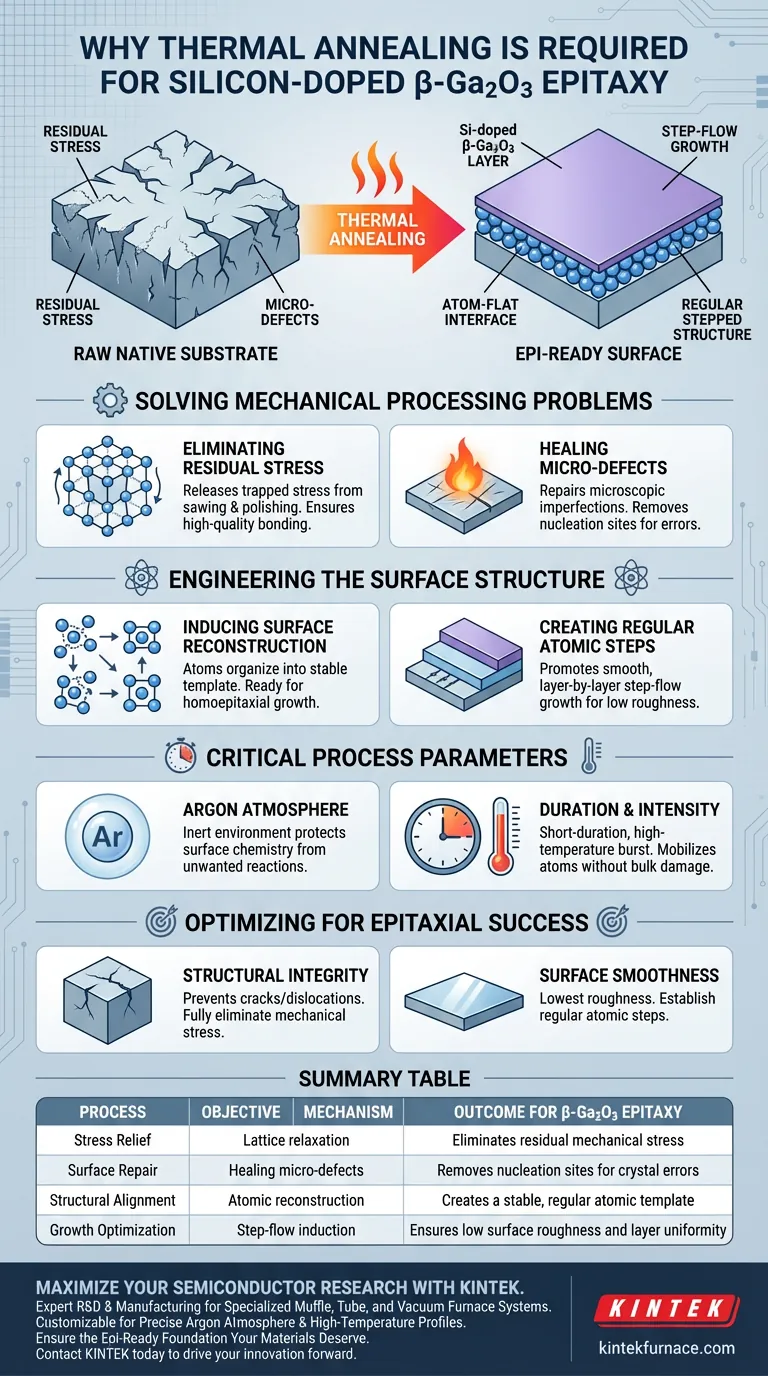

O recozimento térmico é a etapa prévia para transformar um substrato nativo bruto em uma superfície capaz de suportar o crescimento de cristais de alta qualidade. Antes de cultivar óxido de gálio-beta ($\beta-Ga_2O_3$) dopado com silício, este processo é necessário para reparar danos causados pela fabricação mecânica. Ele reconstrói a superfície atômica, criando a base estável e "pronta para epitáxia" necessária para a Deposição Química em Fase de Vapor Metal-Orgânica (MOCVD).

O propósito central do recozimento térmico é eliminar tensões residuais e microdefeitos deixados pelo corte e polimento. Ao reorganizar os átomos da superfície em uma estrutura regular e em degraus, o recozimento garante que a camada epitaxial subsequente seja construída sobre uma interface plana atomicamente e livre de defeitos.

Resolvendo o Problema do Processamento Mecânico

Eliminando Tensão Residual

Substratos nativos passam por um processamento mecânico significativo, como serragem e polimento, antes de chegarem à câmara de crescimento. Essas forças físicas introduzem tensão residual na rede cristalina perto da superfície.

Sem intervenção, essa tensão impede a formação de uma ligação de alta qualidade com novas camadas. O recozimento térmico relaxa a rede, liberando efetivamente essas tensões aprisionadas.

Curando Microdefeitos

O polimento mecânico, embora destinado a alisar o wafer, muitas vezes deixa para trás defeitos e irregularidades microscópicos. Essas imperfeições atuam como sítios de nucleação para erros na nova camada de cristal.

O recozimento em alta temperatura cura esses microdefeitos. Ele atua como um reset corretivo, retornando a qualidade da superfície a um estado adequado para epitáxia.

Engenharia da Estrutura da Superfície

Induzindo a Reconstrução da Superfície

Para um crescimento homoepitaxial bem-sucedido, os átomos na superfície do substrato devem estar precisamente alinhados. O recozimento induz um processo chamado reconstrução da superfície.

Durante esta fase, os átomos da superfície se movem para encontrar suas posições energeticamente mais estáveis. Isso cria um modelo atômico organizado que a nova camada de $\beta-Ga_2O_3$ dopada com silício pode replicar.

Criando Degraus Atômicos Regulares

Uma superfície caótica leva a um crescimento áspero e irregular. O processo de recozimento organiza a superfície em "degraus regulares".

Esses degraus promovem um crescimento suave, camada por camada (crescimento em fluxo de degraus). O resultado é uma superfície com rugosidade extremamente baixa, o que é crucial para a uniformidade da camada dopada.

Parâmetros Críticos do Processo

O Papel da Atmosfera de Argônio

A referência primária especifica que este recozimento deve ocorrer em uma atmosfera de argônio. Este ambiente inerte protege a química da superfície enquanto o calor faz seu trabalho.

Ele previne reações químicas indesejadas ou oxidação que poderiam degradar a qualidade do substrato antes do início do crescimento.

Duração e Intensidade

O processo depende de exposição a alta temperatura de curta duração. Essa explosão de energia térmica é suficiente para mobilizar os átomos da superfície sem danificar o cristal a granel.

Este perfil térmico específico é calibrado para maximizar a recuperação da superfície, mantendo a integridade estrutural do wafer subjacente.

Otimizando para o Sucesso da Epitáxia

Para garantir o melhor desempenho possível de suas camadas de $\beta-Ga_2O_3$ dopadas com silício, considere como a preparação da superfície impacta seus objetivos específicos.

- Se seu foco principal é Integridade Estrutural: Priorize o recozimento para eliminar completamente o estresse mecânico, prevenindo que rachaduras ou deslocamentos se propaguem para a nova camada.

- Se seu foco principal é Suavidade da Superfície: Confie no processo de recozimento para estabelecer degraus atômicos regulares, garantindo a menor rugosidade possível para a interface.

Um substrato adequadamente recozido é o garantidor invisível, mas inegociável, de camadas de dispositivos semicondutores de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Mecanismo | Resultado para Epitáxia de β-Ga2O3 |

|---|---|---|

| Alívio de Tensão | Relaxamento da rede | Elimina tensão mecânica residual de serragem/polimento |

| Reparo de Superfície | Cura de microdefeitos | Remove sítios de nucleação para erros de cristal |

| Alinhamento Estrutural | Reconstrução atômica | Cria um modelo atômico estável e regular |

| Otimização de Crescimento | Indução de fluxo de degraus | Garante baixa rugosidade superficial e uniformidade da camada |

Maximize Sua Pesquisa em Semicondutores com a KINTEK

Dispositivos de $\beta-Ga_2O_3$ de alto desempenho exigem preparação de substrato intransigente. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Muffle, Tubo e a Vácuo especializados — todos totalmente personalizáveis para atender à atmosfera de argônio precisa e aos perfis de alta temperatura necessários para seus processos de recozimento térmico.

Se você está escalando a produção ou refinando suas camadas epitaxiais, nossos fornos de laboratório de precisão garantem a base "pronta para epitáxia" que seus materiais merecem. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de fornos de alta temperatura para laboratório e veja como nossa experiência pode impulsionar sua inovação.

Guia Visual

Referências

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Qual é a função de um tanque de têmpera em água no tratamento térmico de ligas Ni-Ti? Travar a Superelasticidade e a Memória de Forma

- Como um forno Bridgman controla a qualidade de cristais únicos? Domine a Solidificação Direcional de Precisão

- Qual é o principal objetivo da pirólise de alta temperatura? Desbloqueie a Remoção Superior de PFAS com Hidrofobicidade Aprimorada

- Por que um forno de laboratório e o Bálsamo Canadense são usados juntos para lâminas de madeira? Domine as Técnicas Permanentes de Microscopia

- Por que um ciclo de moagem secundária e ressinterização é empregado na preparação de BiCuSeO? Alcançar a Densidade Máxima do Material

- Como as prensas de comprimidos de laboratório garantem o desempenho em protótipos de baterias de iodo? Otimize o Contato Interfacial Hoje

- Qual é o papel de um sistema de proteção de cortina de nitrogênio na soldagem de tubos de cobre? Garanta a integridade máxima da junta

- Qual o papel da difração de raios X (DRX) na avaliação do tratamento térmico de ZIFs? Domine a Transformação de Materiais