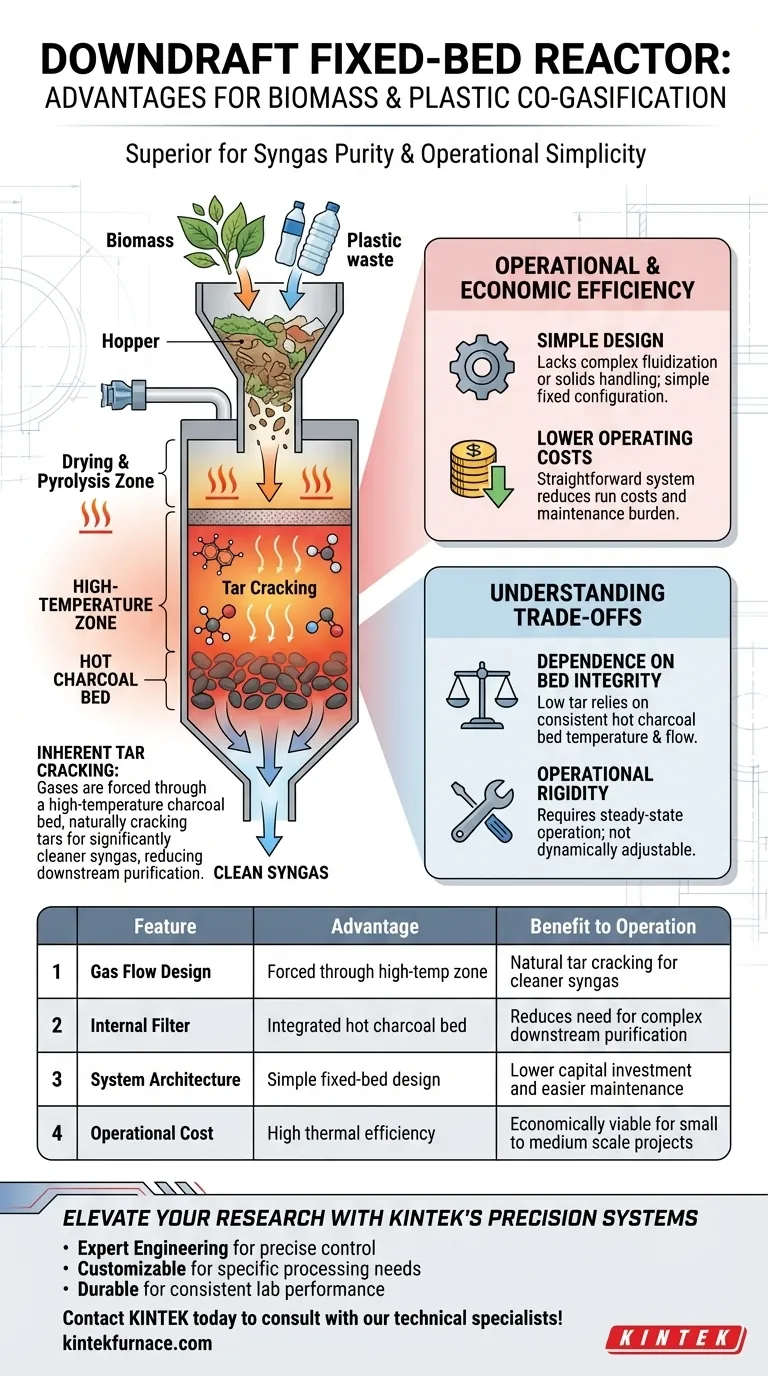

As principais vantagens de um reator de leito fixo de fluxo descendente para a co-gaseificação de biomassa e plástico são sua capacidade inerente de produzir gás de síntese limpo, sua simplicidade operacional e sua relação custo-benefício. A configuração específica de "fluxo descendente" força os gases através de uma zona de alta temperatura, resolvendo efetivamente o problema da contaminação por piche que aflige muitos outros métodos de gaseificação.

Principal Conclusão: O reator de leito fixo de fluxo descendente é a escolha superior quando a pureza do gás de síntese é a prioridade. Sua arquitetura interna utiliza um leito de carvão quente para craquear naturalmente os piche antes que eles saiam do sistema, entregando um produto mais limpo com complexidade operacional significativamente menor do que os projetos alternativos.

Resolvendo o Desafio do Piche: A Vantagem da Qualidade

A vantagem técnica mais crítica do reator de fluxo descendente é sua capacidade de minimizar impurezas no gás de saída final.

O Mecanismo de Craqueamento de Piche

Em uma configuração de fluxo descendente, os gases produzidos não são permitidos a sair imediatamente. Em vez disso, eles são forçados a passar para baixo através de uma zona de alta temperatura.

O Papel do Leito de Carvão Quente

Esta zona de alta temperatura consiste em um leito de carvão quente. À medida que o gás se move através deste leito, o carvão atua como um agente térmico e químico.

Gás de Síntese Significativamente Mais Limpo

O calor e o contato com o carvão promovem o craqueamento de piche. Isso decompõe contaminantes pesados e problemáticos em gases combustíveis úteis, resultando em um gás de síntese significativamente mais limpo que requer menos purificação downstream.

Eficiência Operacional e Econômica

Além da química, o design físico do reator oferece benefícios distintos de gerenciamento de projetos.

Simplicidade de Design

O reator de leito fixo de fluxo descendente é preferido por seu design simples. Ele carece da maquinaria de fluidização complexa ou dos sistemas intrincados de manuseio de sólidos exigidos por reatores de leito fluidizado ou de fluxo arrastado.

Custos Operacionais Mais Baixos

Como o design é simples, o sistema é geralmente menos caro para operar. Os baixos custos operacionais o tornam uma opção atraente para projetos onde restrições orçamentárias ou facilidade de manutenção são fatores chave.

Compreendendo as Compensações

Embora o reator de fluxo descendente se destaque em pureza e simplicidade, é importante reconhecer as restrições operacionais inerentes ao seu design.

Dependência da Integridade do Leito

A principal vantagem do sistema — baixo teor de piche — depende inteiramente do leito de carvão quente. Se a temperatura do leito flutuar ou o fluxo através do leito se tornar irregular, a eficiência do craqueamento de piche cairá imediatamente.

Rigidez Operacional

O "design simples" implica uma configuração fixa. Ao contrário de reatores mais complexos que podem ser ajustados dinamicamente, um sistema de leito fixo depende de alimentação consistente e operação em estado estacionário para manter a eficácia do leito de carvão.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar tipos de reatores para co-gaseificação, alinhe os pontos fortes do reator com suas restrições específicas de projeto.

- Se seu foco principal é a Qualidade do Gás de Síntese: Selecione o reator de fluxo descendente para alavancar o leito de carvão quente para máxima redução de piche e saída mais limpa.

- Se seu foco principal é Orçamento e Manutenção: Escolha este reator por seu design simples e baixos custos operacionais, que reduzem o fardo sobre a equipe técnica e o investimento de capital.

Ao priorizar a configuração de fluxo descendente, você utiliza efetivamente os subprodutos do próprio processo (carvão) para purificar o resultado, criando um loop altamente eficiente para co-gaseificação.

Tabela Resumo:

| Recurso | Vantagem | Benefício para a Operação |

|---|---|---|

| Design do Fluxo de Gás | Forçado através da zona de alta temperatura | Craqueamento natural de piche para gás de síntese mais limpo |

| Filtro Interno | Leito de carvão quente integrado | Reduz a necessidade de purificação downstream complexa |

| Arquitetura do Sistema | Design simples de leito fixo | Menor investimento de capital e manutenção mais fácil |

| Custo Operacional | Alta eficiência térmica | Economicamente viável para projetos de pequena a média escala |

Eleve Sua Pesquisa com os Sistemas de Precisão da KINTEK

Você está procurando otimizar seu processo de co-gaseificação ou síntese de materiais? A KINTEK fornece equipamentos de laboratório líderes na indústria, adaptados para aplicações térmicas de alto desempenho. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta temperatura — todos totalmente personalizáveis para atender às suas especificações de pesquisa exclusivas.

Nosso valor para você:

- Engenharia Especializada: Sistemas projetados para aquecimento uniforme e controle preciso.

- Personalização: Configurações flexíveis para necessidades específicas de processamento de biomassa e plástico.

- Durabilidade: Construção robusta para desempenho consistente e de longo prazo em laboratório.

Entre em contato com a KINTEK hoje para consultar nossos especialistas técnicos e encontrar a solução de alta temperatura perfeita para o seu laboratório!

Guia Visual

Referências

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função de um reator solvotérmico durante a síntese de Ir-TiO2? Melhorar a Dopagem e a Morfologia do Material

- Por que o recozimento é considerado um processo central na fabricação de células solares de perovskita? Desbloqueie a Eficiência Máxima

- Como o processo de pré-oxidação afeta as ligas de alta temperatura? Melhorando a Integridade da Superfície para Craqueamento a Vapor

- Como a calcinação isotérmica prolongada em um forno contribui para a qualidade cristalina? Aumenta a pureza do material

- Como um sistema de fluxo de ar ajustável afeta a calcinação da espodumena? Otimizar a Transformação de Calor e Fase

- Como o equipamento de Sinterização por Plasma de Faísca (SPS) é utilizado em f-TEGs? Aprimorando a Estabilidade da Interface Alpha-Mg3Bi2

- Qual é a função de um forno elétrico industrial na preparação da liga Al-Cu 224? Otimize sua Produção de Metais

- Como fornos de alta temperatura e balanças de precisão são usados para a cinética de oxidação de ligas? Análise de Especialista