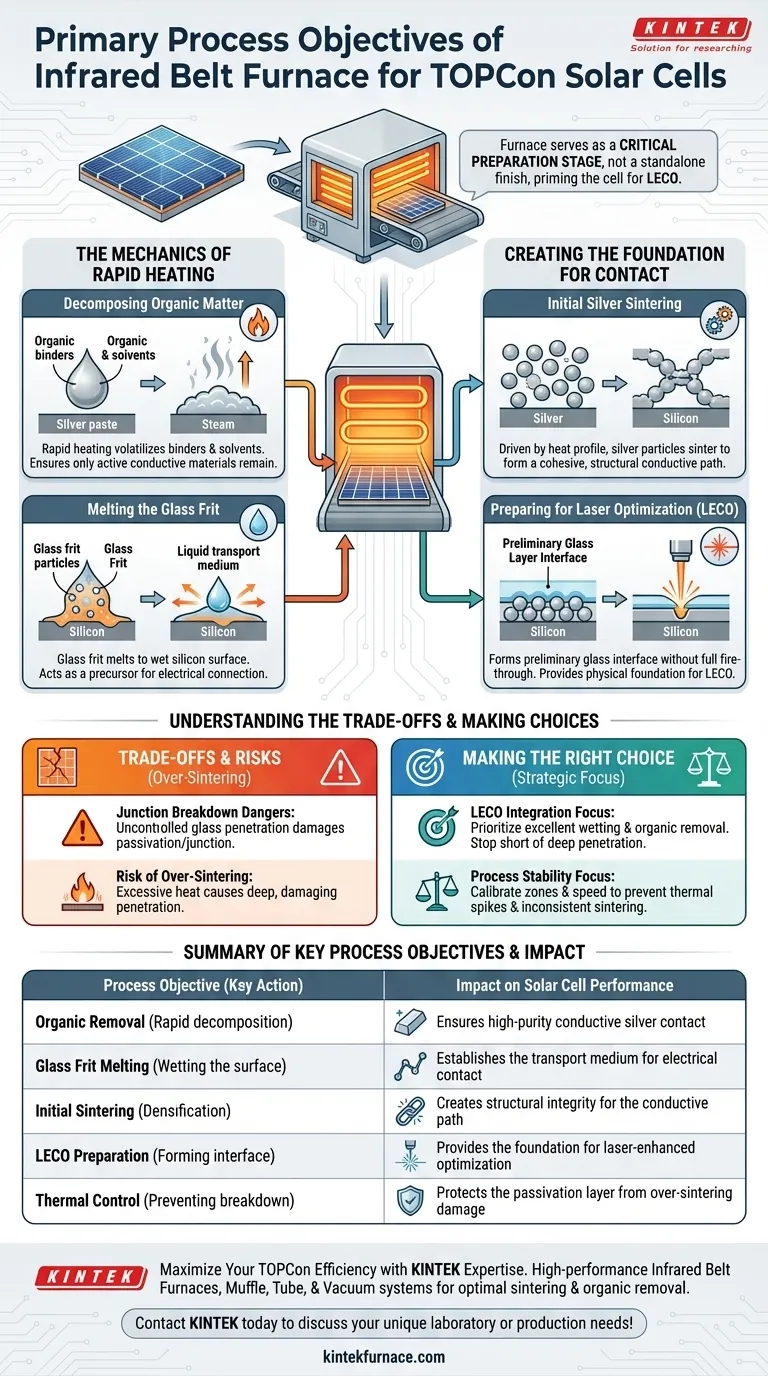

Os objetivos primários do processo de utilização de um forno de esteira infravermelho para a preparação de eletrodos TOPCon são decompor rapidamente os componentes orgânicos dentro da pasta de prata e, simultaneamente, derreter o frit de vidro para molhar a superfície do silício. Este tratamento térmico específico é projetado para alcançar a sinterização inicial das partículas de prata, criando uma interface preliminar que serve como base física para a otimização subsequente do contato.

O forno de esteira infravermelho atua como um estágio crítico de preparação, em vez de uma etapa final independente. Ele estabelece a interface de camada de vidro necessária e o estado de sinterização da prata exigidos para permitir a Otimização de Contato Aprimorada por Laser (LECO), garantindo que a célula esteja preparada para um desempenho de alta eficiência.

A Mecânica do Aquecimento Rápido

Decomposição da Matéria Orgânica

A primeira função crítica do forno é a remoção de componentes não metálicos.

A pasta de prata usada para metalização contém aglutinantes e solventes orgânicos. O forno utiliza um processo de aquecimento rápido para volatilizar e decompor essa matéria orgânica de forma eficiente. Isso garante que apenas os materiais condutores ativos permaneçam para formar o eletrodo.

Derretimento do Frit de Vidro

Simultaneamente, o forno deve atingir temperaturas suficientes para derreter o frit de vidro contido na pasta.

Uma vez derretido, este frit de vidro atua como o meio de transporte. Seu papel principal nesta fase é molhar eficazmente a superfície do silício. Esta ação de molhagem é o precursor para o estabelecimento de uma conexão elétrica entre o eletrodo metálico e a pastilha de silício.

Criação da Base para o Contato

Sinterização Inicial da Prata

Além de limpar a pasta e derreter o vidro, o forno promove a densificação inicial do metal.

O perfil de calor faz com que as partículas de prata comecem a sinterizar - ligando-se para formar um caminho condutor coeso. Isso cria a integridade estrutural necessária para o transporte de corrente através dos dedos da grade.

Preparação para Otimização a Laser (LECO)

No processamento moderno de TOPCon, o forno muitas vezes não é a etapa final para a formação do contato.

O objetivo específico aqui é formar uma interface preliminar de camada de vidro. Ao estabelecer essa camada sem disparar completamente a passivação de forma prejudicial, o forno fornece a "base física" necessária para que a tecnologia de Otimização de Contato Aprimorada por Laser (LECO) finalize posteriormente o contato de baixa resistência.

Compreendendo os Compromissos

O Risco de Sinterização Excessiva

Embora o calor seja necessário, a exposição térmica excessiva é um modo de falha primário.

Se o perfil de temperatura for muito agressivo ou a velocidade do transportador for muito lenta, o processo corre o risco de "sinterização excessiva". Isso ocorre quando a pasta metálica penetra profunda ou agressivamente demais na estrutura do silício.

Perigos de Quebra da Junção

A sinterização excessiva leva diretamente à quebra da junção.

Os dados suplementares indicam que, se o frit de vidro penetrar na camada de passivação de forma descontrolada, ele pode danificar a região de silício altamente dopada ou a junção subjacente. Portanto, o controle preciso do perfil de temperatura é essencial para equilibrar a molhagem adequada contra a destruição da capacidade de geração de voltagem da célula.

Fazendo a Escolha Certa para o Seu Processo

Dependendo da sua estratégia de integração específica, seu foco nos parâmetros do forno mudará:

- Se o seu foco principal for a integração LECO: Priorize um perfil que alcance excelente molhagem do vidro e remoção de orgânicos, mas que pare antes da penetração profunda, deixando o trabalho pesado para o laser.

- Se o seu foco principal for a estabilidade do processo: Certifique-se de que sua velocidade do transportador e zonas de temperatura estejam calibradas para evitar picos térmicos que levem a danos na junção ou sinterização inconsistente.

O sucesso do forno de esteira infravermelho reside em sua capacidade de fornecer uma base térmica precisa, equilibrando a preparação do material com a proteção rigorosa da estrutura de silício subjacente.

Tabela Resumo:

| Objetivo do Processo | Ação Chave | Impacto no Desempenho da Célula Solar |

|---|---|---|

| Remoção de Orgânicos | Decomposição rápida de aglutinantes e solventes | Garante contato de prata condutor de alta pureza |

| Derretimento do Frit de Vidro | Molhagem da superfície do silício | Estabelece o meio de transporte para contato elétrico |

| Sinterização Inicial | Densificação das partículas de prata | Cria integridade estrutural para o caminho condutor |

| Preparação LECO | Formação da interface preliminar de vidro | Fornece a base para otimização aprimorada por laser |

| Controle Térmico | Prevenção de quebra da junção | Protege a camada de passivação contra danos por sinterização excessiva |

Maximize Sua Eficiência TOPCon com a Expertise da KINTEK

Alcançar o perfil térmico perfeito para a metalização de células solares TOPCon requer precisão e confiabilidade. Apoiada por P&D e fabricação especializadas, a KINTEK oferece Fornos de Esteira Infravermelhos, Muffle, Tubo e Sistemas a Vácuo de alto desempenho, projetados para as rigorosas demandas da pesquisa e produção solar avançada. Nossas soluções de aquecimento personalizáveis garantem sinterização e remoção de orgânicos ideais, protegendo estruturas de junção delicadas.

Pronto para otimizar seus contatos de célula solar? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de laboratório ou produção!

Guia Visual

Referências

- Johannes Greulich, Stefan Rein. Microstructure Analysis of Current‐Fired Contacts on TOPCon Layers. DOI: 10.1002/solr.202500197

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como o controle de temperatura afeta a desmetalização do cobre nanoporoso? Domine a uniformidade e o tamanho dos poros

- Como um dispositivo de aquecimento de temperatura constante influencia a lixiviação de terras raras? Aumente a Eficiência de Extração para 95,72%

- Qual é a função de um forno de secagem a vácuo de laboratório na preparação de membranas densas de 6FDA-TFDB?

- Qual é o papel de um moinho de barras na moagem de minério de magnesita? Alcance Flotação e Purificação Ótimas

- Quais funções a glicose desempenha na síntese de peneiras de íons de lítio? Aprimorando a Redução Carbotérmica para a Pureza de LiMnO2

- Como o controle programado de temperatura auxilia na desgaseificação de cermets Ti(C,N)-FeCr? Alcançar Integridade Estrutural

- Qual a função de um forno de alta temperatura na descarbonização de nanopós de alumina? Garanta Pureza & Desempenho

- Por que a zeólita tipo MFI (S-1) é selecionada para a síntese de H-TiO2? Master High-Efficiency Nanoparticle Templating