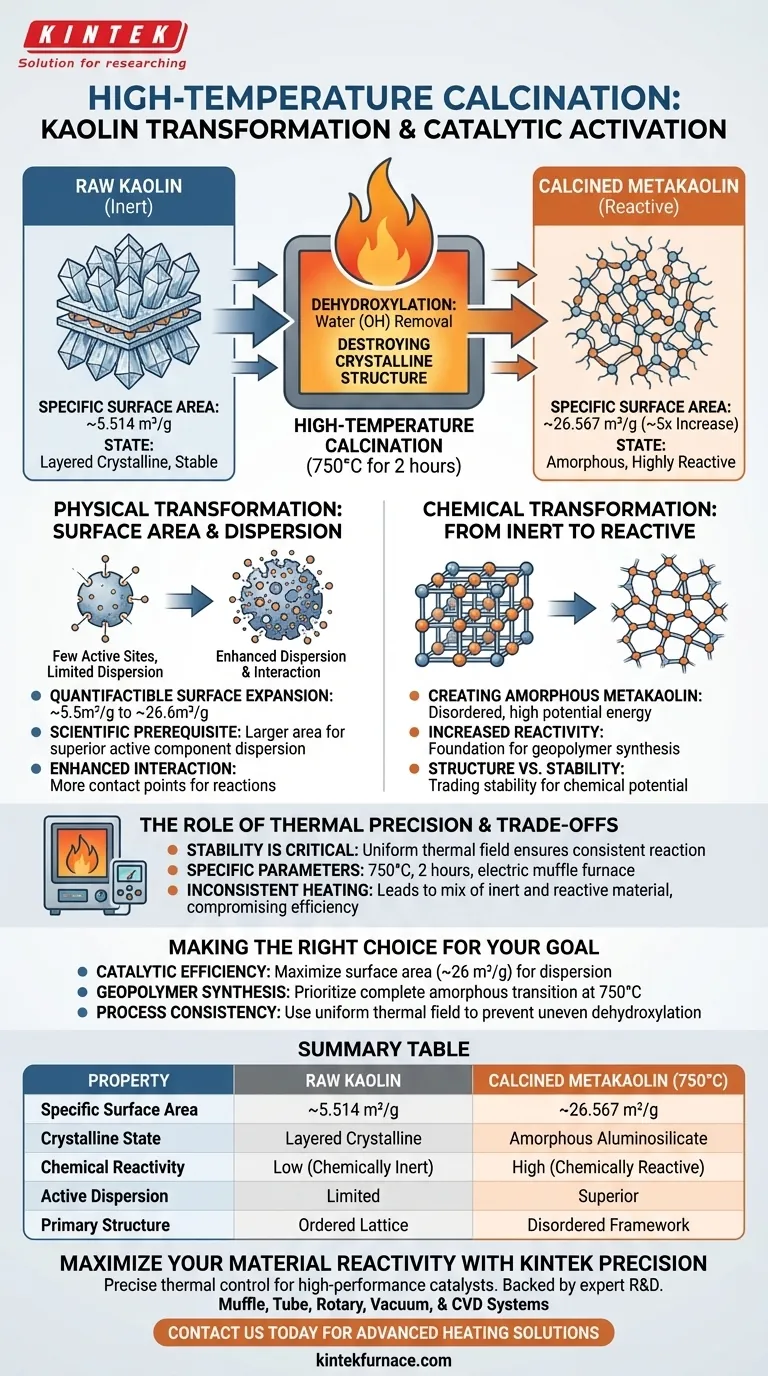

A calcinação em alta temperatura aumenta drasticamente a área superficial específica do caulim, multiplicando essencialmente sua superfície reativa disponível por um fator de cinco. Ao submeter o material a um ambiente térmico controlado, a área superficial específica se expande de aproximadamente 5,514 m²/g para 26,567 m²/g, alterando fundamentalmente seu potencial para atividade catalítica.

O principal mecanismo em ação é uma transição de fase chamada desidroxilação. Este processo não simplesmente aquece o material; ele destrói a estrutura cristalina original para criar uma estrutura amorfa altamente reativa com capacidades de dispersão vastamente aprimoradas.

A Transformação Física: Área Superficial e Dispersão

Expansão Superficial Quantificável

O impacto mais imediato da calcinação é mensurável por meio da análise BET. O processo expande a área superficial específica do material de uma linha de base de ~5,514 m²/g para ~26,567 m²/g.

O Mecanismo de Dispersão

Este aumento na área superficial é o pré-requisito científico para a eficiência catalítica. Uma área superficial maior permite uma dispersão superior de componentes ativos.

Interação Aprimorada

Ao expandir a estrutura física, o material fornece mais pontos de contato para interações químicas. Isso garante que os componentes ativos não estejam apenas presentes, mas sejam acessíveis e distribuídos efetivamente para a reação.

A Transformação Química: De Inerte a Reativo

Desidroxilação

Dentro do forno, tipicamente a 750°C, o caulim passa por desidroxilação. Esta é a remoção química de grupos hidroxila (água) da rede cristalina.

Destruição da Ordem Cristalina

O caulim bruto possui uma estrutura cristalina em camadas e estável que é em grande parte quimicamente inerte. A calcinação em alta temperatura destrói deliberadamente essa estrutura em camadas.

Criação de Metacaulim Amorfo

O resultado desta destruição é uma estrutura aluminossilicato amorfa conhecida como metacaulim. Ao contrário de seu precursor, este estado desordenado é altamente instável e quimicamente reativo, servindo como a base necessária para a síntese de geopolímeros.

O Papel da Precisão Térmica

A Estabilidade é Crítica

A transformação requer um ambiente térmico estritamente controlado. Um campo térmico estável é necessário para garantir que a reação seja uniforme em todo o material.

Parâmetros Específicos

Protocolos padrão geralmente utilizam um forno mufla elétrico ajustado para 750°C por um período de duas horas. Esta combinação específica de tempo e temperatura é ajustada para maximizar a conversão para o estado amorfo reativo sem causar sinterização (o que reduziria a área superficial).

Compreendendo as Compensações

A Necessidade de Controle

Embora o calor aumente a reatividade, o processo depende de um campo térmico estável. O aquecimento inconsistente pode resultar em uma mistura de caulim não reagido (inerte) e metacaulim devidamente calcinado, comprometendo a eficiência do catalisador final.

Estrutura vs. Estabilidade

Você está trocando a estabilidade física do caulim natural pela reatividade química do metacaulim. A estrutura amorfa é desejável especificamente porque é "desconfortável" e quer reagir, mas isso também significa que o material deve ser manuseado e armazenado corretamente para manter essa energia potencial.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de sua aplicação à base de caulim, considere os seguintes alvos específicos:

- Se o seu foco principal é Eficiência Catalítica: Certifique-se de que seu processo de calcinação atinja a área superficial específica alvo (~26 m²/g) para maximizar a dispersão dos ingredientes ativos.

- Se o seu foco principal é Síntese de Geopolímeros: Priorize a destruição da estrutura cristalina a 750°C para garantir uma transição completa para o estado amorfo e reativo.

- Se o seu foco principal é Consistência do Processo: Utilize um forno elétrico que garanta um campo térmico uniforme para evitar desidroxilação desigual.

A calcinação bem-sucedida transforma um enchimento passivo em um motor químico ativo, reengenharia fundamentalmente sua arquitetura atômica.

Tabela Resumo:

| Propriedade | Caulim Cru | Metacaulim Calcinado (750°C) |

|---|---|---|

| Área Superficial Específica | ~5,514 m²/g | ~26,567 m²/g |

| Estado Cristalino | Cristalino em Camadas | Aluminossilicato Amorfo |

| Reatividade Química | Baixa (Quimicamente Inerte) | Alta (Quimicamente Reativo) |

| Dispersão Ativa | Limitada | Superior |

| Estrutura Primária | Rede Ordenada | Estrutura Desordenada |

Maximize a Reatividade do Seu Material com Precisão KINTEK

O controle térmico preciso é a diferença entre um enchimento inerte e um catalisador de alto desempenho. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta estabilidade projetados para garantir a desidroxilação uniforme e a expansão superficial que seu laboratório exige.

Nossos fornos de alta temperatura personalizáveis fornecem o campo térmico estável necessário para a produção consistente de metacaulim e síntese de geopolímeros. Entre em contato conosco hoje mesmo para otimizar seu processo de calcinação e veja como nossas soluções de aquecimento avançadas podem transformar sua pesquisa de materiais.

Guia Visual

Referências

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o equipamento de Sinterização por Plasma de Faísca (SPS) é utilizado em f-TEGs? Aprimorando a Estabilidade da Interface Alpha-Mg3Bi2

- Qual é o papel de um reator de aquecimento selado na síntese de MSNs? Master Precision Pore Uniformity

- Qual o papel de um forno de resistência industrial no aquecimento de 42CrMo/Cr5? Garanta o Sucesso da Forjagem com Precisão.

- Qual é a função de um forno elétrico industrial na preparação da liga Al-Cu 224? Otimize sua Produção de Metais

- Por que o óxido de grafeno (GO) é essencial na síntese por micro-ondas? Desbloqueie o Crescimento Rápido e o Controle Preciso de Nanocompósitos 2D

- Qual é a função principal de um forno elétrico no derretimento de PBG? Guia especializado para homogeneidade térmica

- Qual é o objetivo principal do processo de utilização de um forno elétrico em experimentos com vidro? Analisar Tensão e Transferência de Calor

- Como um reator solvotérmico contribui para a síntese de nanofios de prata? Crescimento de Precisão para AgNWs de Alta Razão de Aspecto