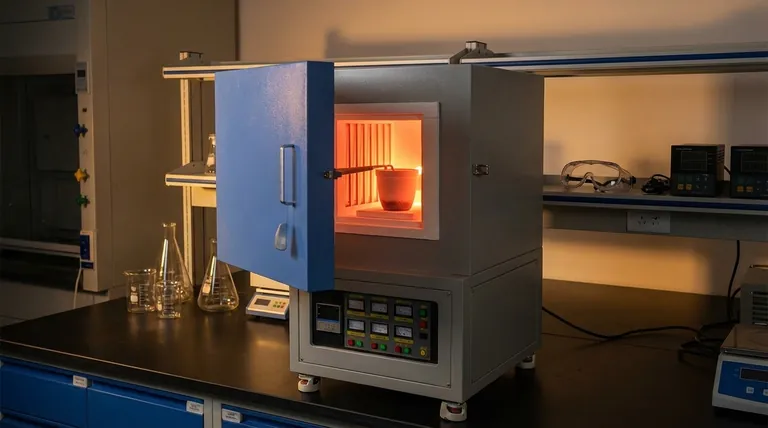

A função principal de um forno elétrico de grau industrial na preparação de vidro de fosfato (PBG) é fornecer um ambiente térmico rigorosamente controlado que impulsiona transições químicas e físicas específicas. Ele não apenas derrete o material; ele executa um perfil de aquecimento multiestágio projetado para purificar o lote bruto e garantir a homogeneidade química total através da convecção.

O forno elétrico atua como um reator de precisão. Seu papel se estende além da liquefação para incluir a remoção crítica de impurezas voláteis e a mistura mecânica de componentes via correntes térmicas, garantindo que o vidro final seja uniforme e livre de defeitos.

A Estratégia de Processamento Térmico em Dois Estágios

Para entender a função do forno, você deve observar o perfil de temperatura específico que ele executa. O processo é distinto do aquecimento simples; é uma operação em estágios.

Estágio 1: Remoção de Voláteis e Purificação

O forno geralmente visa um platô inicial de 500 °C.

Nesta temperatura específica, o foco ainda não é derreter a rede de sílica ou fosfato, mas sim a purificação.

O calor força a liberação de subprodutos voláteis, especificamente amônia e água, das matérias-primas. Esta fase de "desgaseificação" é vital para evitar bolhas ou fraquezas estruturais no vidro final.

Estágio 2: Fusão em Alta Temperatura

Após a remoção dos voláteis, o forno eleva a temperatura para 1000 °C.

O material é mantido nesta temperatura de pico por um período específico, geralmente 60 minutos.

Este calor sustentado garante a transição completa do lote bruto do estado sólido para o líquido, quebrando as estruturas cristalinas dos ingredientes.

Alcançando a Homogeneidade via Convecção

A função do forno abrange tanto a mistura quanto o aquecimento.

Ao manter altas temperaturas, o forno facilita a convecção térmica dentro do cadinho.

Essas correntes naturais dentro do fluido derretido misturam fisicamente os componentes químicos, garantindo que os aditivos sejam distribuídos uniformemente por toda a matriz de vidro.

Restrições Críticas do Processo

Embora o forno seja uma ferramenta robusta, a qualidade do resultado depende da adesão às limitações específicas do processo.

A Necessidade do Tempo de Permanência

Não se pode simplesmente atingir 1000 °C e resfriar o vidro imediatamente.

O tempo de permanência de 60 minutos é uma restrição inegociável necessária para permitir que a convecção térmica faça seu trabalho.

Encurtar este período resulta em um vidro "cordado" ou estriado, onde a composição química varia de um milímetro para o outro.

Riscos de Estágio de Temperatura

A taxa de aquecimento entre 500 °C e 1000 °C deve ser gerenciada cuidadosamente.

Se o forno passar do estágio de 500 °C antes que amônia e água sejam completamente evacuadas, esses gases ficam presos na massa viscosa.

Isso leva a inclusões permanentes e bolhas que arruínam a integridade óptica e estrutural do PBG.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seus protocolos de forno para vidro de fosfato, suas prioridades ditam o controle do seu processo.

- Se o seu foco principal é a Clareza Óptica: Priorize a duração e a estabilidade do estágio de 500 °C para garantir a remoção absoluta de água e amônia antes que a fusão comece.

- Se o seu foco principal é a Uniformidade Estrutural: Certifique-se de aderir estritamente à permanência de 60 minutos a 1000 °C para maximizar os efeitos da mistura por convecção térmica.

O sucesso na preparação de PBG depende de tratar o forno não apenas como um aquecedor, mas como um instrumento para gerenciamento químico preciso.

Tabela Resumo:

| Fase do Processo | Temperatura | Duração | Função Principal |

|---|---|---|---|

| Purificação | 500 °C | Até Desgaseificado | Remoção de voláteis de amônia e água |

| Fusão | 1000 °C | Transição | Liquefação completa do lote bruto |

| Homogeneização | 1000 °C | 60 Minutos | Mistura por correntes de convecção térmica |

Eleve o Seu Processamento de Materiais com a KINTEK

O controle térmico preciso é a diferença entre vidro defeituoso e uma matriz de fosfato de alto desempenho. A KINTEK fornece a tecnologia de aquecimento avançada necessária para a fabricação rigorosa de PBG.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de tempo de permanência e estágio de temperatura.

Pronto para otimizar seus protocolos de fusão de vidro? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Referências

- Ragab Mahani, Ahlam M. Fathi. Electrical, optical, and electrochemical performances of phosphate-glasses-doped with ZnO and CuO and their composite with polyaniline. DOI: 10.1038/s41598-023-51065-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que é necessário pré-aquecer o molde para a liga Mg-8Li-3Al-0.3Si? Desbloqueie a Integridade Máxima da Fundição

- Por que o resfriamento imediato é necessário após o tratamento CTS de carbono mesoporoso? Preserve a Estrutura Atômica do Seu Material

- Por que um sistema de controle de fluxo de argônio de alta pureza é essencial? Garanta precisão em simulações de metalurgia

- Como o tempo de permanência em um forno de alta temperatura afeta as ligas 0W Fe-C-B-Cr-W? Otimizar a Dissolução de Fases

- Quais vantagens o AlMe2iPrO (DMAI) oferece em relação ao trimetilalumínio (TMA)? Alcance de Seletividade de Área Superior

- Qual é o propósito de usar um forno de secagem a vácuo? Garanta segurança e precisão nos testes de argamassa

- Quais são as principais vantagens técnicas de usar SPS para cerâmicas de Dборreto de Titânio? Alcançar Alta Densidade e Grãos Finos

- Por que um forno de secagem por jacto é necessário para o pré-tratamento de pastilhas de cromite? Evitar falhas estruturais e fissuras de vapor