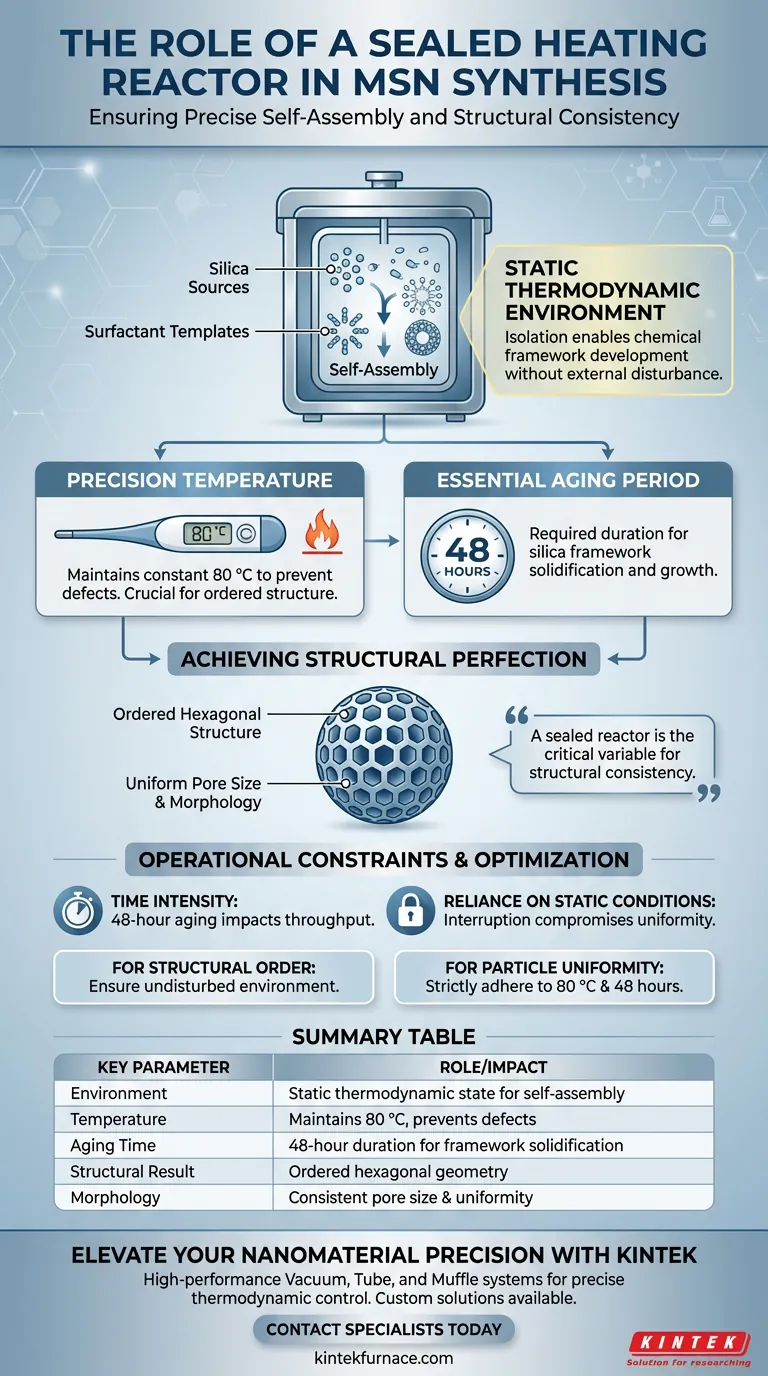

O papel de um reator de aquecimento selado na síntese de nanopartículas de sílica mesoporosa (MSNs) é fornecer um ambiente termodinâmico estritamente controlado e estático. Esse isolamento permite a auto-montagem precisa de fontes de sílica em torno de modelos de surfactantes, garantindo que a estrutura química se desenvolva sem perturbações externas.

Um reator selado é a variável crítica para a consistência estrutural; ao manter uma temperatura constante de 80 °C por 48 horas, garante a formação de uma estrutura hexagonal ordenada com tamanho e morfologia de poros uniformes.

Estabelecendo o Ambiente Termodinâmico

Criando Condições Estáticas

A síntese de MSNs é um processo delicado que requer estabilidade. Um reator de aquecimento selado elimina flutuações externas, fornecendo um ambiente termodinâmico estático.

Facilitando a Auto-Montagem

Este ambiente controlado é essencial para o mecanismo químico em jogo. Ele facilita a auto-montagem de fontes de sílica em torno de modelos de surfactantes, que servem como o projeto para a estrutura da nanopartícula.

O Papel do Envelhecimento e da Temperatura

Manutenção Precisa da Temperatura

Flutuações de temperatura podem levar a defeitos no material. O reator mantém uma temperatura precisa e constante de 80 °C.

Período de Envelhecimento Essencial

O tempo é tão crítico quanto a temperatura. O reator preserva essas condições por um período de envelhecimento de 48 horas, que é necessário para que a estrutura de sílica cresça adequadamente e solidifique sua estrutura.

Alcançando a Perfeição Estrutural

Estrutura Hexagonal Ordenada

O objetivo final do uso deste aparelho específico é a ordem geométrica. A estabilidade proporcionada pelo reator resulta na formação de uma distinta estrutura hexagonal ordenada.

Uniformidade em Poros e Morfologia

A qualidade na síntese de nanopartículas é definida pela consistência. O ambiente controlado garante que as partículas resultantes apresentem tamanho de poros uniforme e morfologia consistente em todo o lote.

Compreendendo as Restrições Operacionais

Intensidade de Tempo

A exigência de um período de envelhecimento de 48 horas é uma restrição significativa. Essa duração estendida significa que o processo de síntese consome muito tempo, o que impacta a taxa de produção.

Dependência de Condições Estáticas

O processo depende fortemente do ambiente permanecer estático. Qualquer interrupção no selo ou falha em manter o ponto de ajuste de 80 °C durante o período de dois dias pode comprometer a uniformidade do produto final.

Otimizando para Consistência

Para garantir a síntese bem-sucedida de MSNs de alta qualidade, você deve respeitar os parâmetros rigorosos do ambiente de reação.

- Se o seu foco principal for a ordem estrutural: Certifique-se de que o reator permaneça completamente ininterrupto para permitir que a estrutura hexagonal se forme corretamente.

- Se o seu foco principal for a uniformidade das partículas: Cumpra rigorosamente a temperatura de 80 °C e a duração total de 48 horas para garantir tamanho de poros e morfologia consistentes.

Controle o ambiente com precisão, e o processo de auto-montagem renderá um material previsível e de alta qualidade.

Tabela Resumo:

| Parâmetro Chave | Papel/Impacto na Síntese de MSN |

|---|---|

| Ambiente | Fornece um estado termodinâmico estático para a auto-montagem da sílica |

| Temperatura | Mantém uma temperatura precisa de 80 °C para evitar defeitos estruturais |

| Tempo de Envelhecimento | Duração de 48 horas necessária para solidificar a estrutura de sílica |

| Resultado Estrutural | Formação de uma geometria hexagonal distinta e ordenada |

| Morfologia | Garante tamanho de poros consistente e uniformidade das partículas |

Eleve a Precisão de seus Nanomateriais com a KINTEK

Alcançar a estrutura hexagonal ordenada perfeita em MSNs requer controle ambiental inabalável. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Vácuo, Tubo e Mufla de alto desempenho projetados para manter condições termodinâmicas precisas por longos períodos de envelhecimento. Se você precisa de uma configuração padrão ou de um forno de laboratório personalizável adaptado aos seus protocolos de síntese exclusivos, nosso equipamento garante a estabilidade que sua pesquisa exige.

Pronto para otimizar seus rendimentos de nanopartículas? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução ideal de alta temperatura para o seu laboratório.

Guia Visual

Referências

- Mesoporous Silica-Loaded PCL-CHT Hybrid Membranes for Skin Regeneration. DOI: 10.1021/acsami.5c09164

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o propósito de aplicar um revestimento de Nitreto de Boro Hexagonal (h-BN) ao grafite? Aumentar a Pureza e a Longevidade da Ferramenta

- Qual é o papel principal de um moinho de bolas na preparação de matérias-primas para a redução carbotérmica de magnésio a vácuo? Garantir uma Reação Completa e Rápida

- Quais são as funções primárias do fluxo de nitrogênio de alta pureza na pirólise de carbono? Otimizar Pureza e Estrutura de Poros

- Qual o papel de um forno de recozimento a alta temperatura na preparação de substratos de AAO? Aprimorar a Regularidade dos Poros

- Que material é usado em um forno de alta temperatura? Selecionando os Materiais Certos para Calor Extremo

- Como um estufa de secagem a vácuo contribui para o controle de umidade do biodiesel? Garanta a qualidade e estabilidade do combustível

- Quais são as vantagens de economia de energia do uso de um sistema SHS para carboneto de tungstênio? Reduza os custos de energia em até 90%

- Que ambientes de processo chave um sistema de Epitaxia por Feixe Molecular (MBE) fornece? Otimizar o Crescimento de Filmes Finos de CaF2