A resposta curta é que não existe um único material usado em um forno de alta temperatura; em vez disso, é um sistema de materiais especializados escolhidos para funções específicas. Os componentes mais críticos dependem de materiais como Tungstênio para elementos de aquecimento e cerâmicas avançadas como Alumina ou Zircônia para tubos de processo, enquanto aços resistentes a altas temperaturas são usados para contenção e estruturas de suporte.

Um forno de alta temperatura não é construído a partir de um material, mas de um conjunto de componentes onde cada material é escolhido com precisão com base em sua função, temperatura máxima de operação e interação com a atmosfera e o conteúdo do forno.

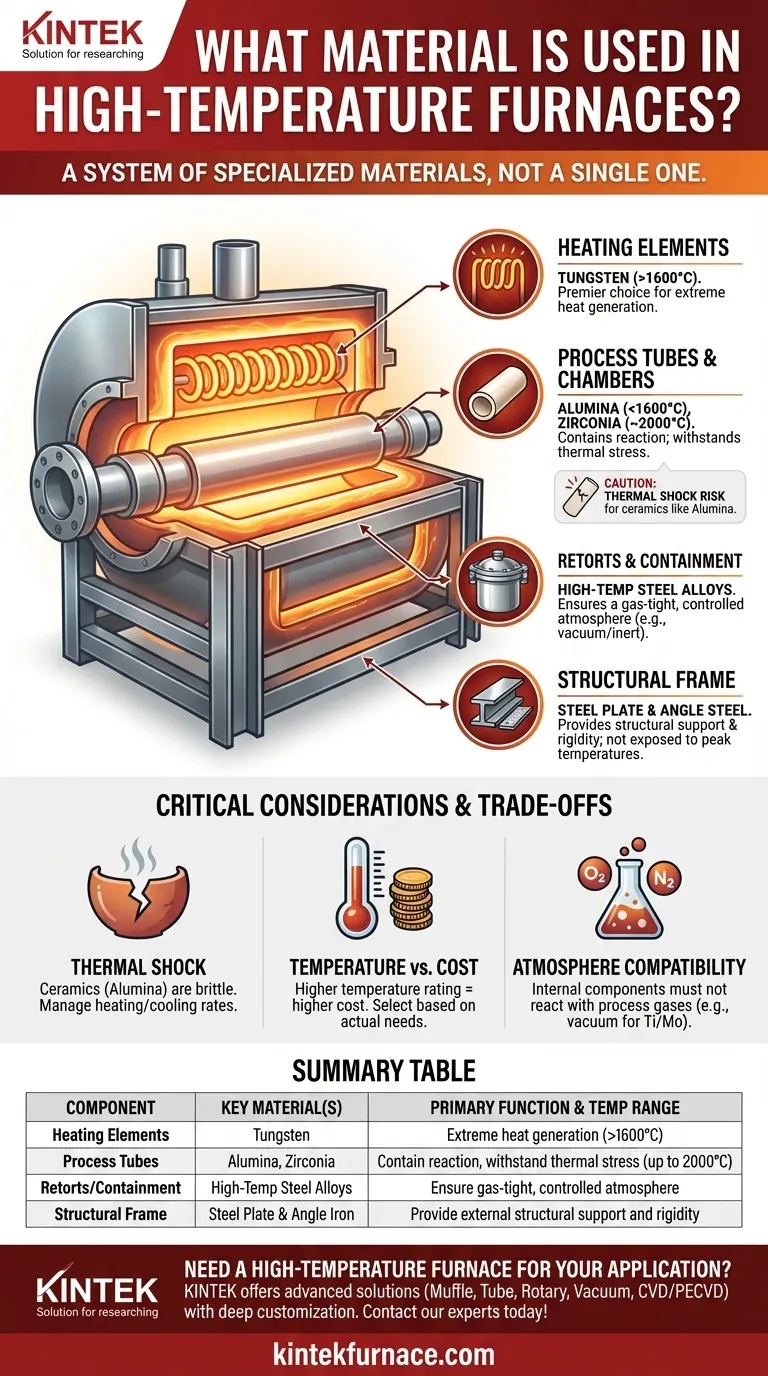

A Anatomia de um Forno de Alta Temperatura

Para entender a seleção de materiais, você deve pensar no forno em termos de suas zonas funcionais distintas. Os materiais para a estrutura externa são muito diferentes daqueles no núcleo, que devem suportar calor extremo.

Elementos de Aquecimento: O Motor do Forno

Os elementos de aquecimento são responsáveis por gerar as temperaturas intensas. A escolha do material aqui é inegociável e ditada pela temperatura de operação desejada.

Para aplicações que excedem 1600°C, o Tungstênio é a principal escolha. Seu ponto de fusão de 3422°C oferece uma margem de desempenho significativa, tornando-o um elemento confiável e durável para geração de calor extremo.

Tubos e Câmaras de Processo: Contendo a Reação

Os tubos de processo ou câmaras internas contêm o material que está sendo aquecido e devem suportar estresse térmico direto, mantendo frequentemente uma atmosfera específica.

A Alumina (Óxido de Alumínio) é uma cerâmica comum usada para tubos de forno devido à sua excelente resistência a altas temperaturas. Ela fornece um ambiente limpo e estável para muitos processos.

Para temperaturas ainda mais altas, em torno de 2000°C (3600°F), são necessários tubos de Zircônia (Óxido de Zircônio). Eles oferecem estabilidade térmica superior em temperaturas onde a Alumina falharia.

Outros materiais como o grafite também podem ser usados, valorizados pela excelente condutividade térmica e estabilidade, especialmente em atmosferas de vácuo ou inertes.

Retortas e Contenção: Garantindo uma Atmosfera Controlada

Muitos processos exigem uma atmosfera específica e controlada, como vácuo ou um gás inerte. Isso requer um vaso estanque a gás dentro do forno, conhecido como retorta.

Essas retortas são tipicamente construídas a partir de ligas de aço resistentes a altas temperaturas. Este material garante durabilidade e evita vazamento de gás, protegendo a integridade do processo.

Estrutura de Suporte: A Carcaça Externa

A carcaça externa fornece a integridade estrutural do forno e abriga o isolamento e os componentes internos.

Esta estrutura é geralmente feita de aço angular e chapa de aço de alta qualidade soldados. Esses materiais não são expostos às temperaturas máximas internas e são selecionados por sua resistência, rigidez e relação custo-benefício.

Compreendendo as Compensações e Limitações

A seleção do material certo envolve equilibrar desempenho, custo e restrições operacionais. Nenhum material é perfeito para todas as situações.

O Desafio do Choque Térmico

Componentes cerâmicos como os tubos de Alumina são excepcionalmente fortes em altas temperaturas, mas podem ser frágeis e suscetíveis ao choque térmico. Mudanças rápidas de temperatura podem fazer com que rachem.

Como regra geral, tubos cerâmicos de diâmetro menor têm melhor resistência ao choque térmico do que os maiores. O controle cuidadoso das taxas de aquecimento e resfriamento é fundamental ao trabalhar com eles.

Temperatura vs. Custo

Existe uma correlação direta entre a classificação de temperatura de um material e seu custo. O Tungstênio e a Zircônia oferecem um desempenho incrível, mas são significativamente mais caros do que a Alumina ou aços especializados.

Especificar um material acima do necessário é um custo desnecessário. O objetivo é escolher o material que atenda de forma segura e confiável à temperatura operacional exigida, e não simplesmente aquele com o ponto de fusão mais alto.

Compatibilidade da Atmosfera e do Material

A atmosfera do forno dita as escolhas de material. Por exemplo, fornos de alto vácuo são frequentemente usados para processar materiais reativos como titânio (Ti) e molibdênio (Mo).

Os componentes internos do forno devem ser estáveis e não reagir com os materiais ou gases do processo em altas temperaturas para evitar contaminação e garantir a qualidade da peça.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção de material deve ser orientada por seus objetivos operacionais específicos. O forno é um sistema, e cada parte deve ser escolhida para apoiar a função principal.

- Se seu foco principal são temperaturas extremas (>1600°C): Seus elementos de aquecimento devem ser de Tungstênio, e seus tubos de processo devem ser de Zircônia para máxima estabilidade.

- Se seu foco principal é trabalho geral de alta temperatura (<1600°C): Tubos de cerâmica de Alumina fornecem uma solução robusta e econômica, desde que você gerencie os ciclos de aquecimento e resfriamento com cuidado.

- Se seu foco principal é uma atmosfera controlada e estanque a gás: Você precisará de uma retorta feita de uma liga de aço resistente a altas temperaturas para garantir a contenção.

- Se seu foco principal é estabilidade e suporte estrutural: A estrutura externa será construída a partir de chapa de aço e aço angular padrão, que oferece o melhor equilíbrio entre resistência e custo.

Em última análise, projetar um forno de alta temperatura é um exercício na seleção do material certo para o trabalho certo.

Tabela Resumo:

| Componente | Material(is) Principal(is) | Função Principal e Faixa de Temperatura |

|---|---|---|

| Elementos de Aquecimento | Tungstênio | Geração de calor extremo (>1600°C) |

| Tubos de Processo | Alumina, Zircônia | Conter reação, suportar estresse térmico (até 2000°C) |

| Retortas/Contenção | Ligas de Aço de Alta Temperatura | Garantir atmosfera controlada e estanque a gás |

| Estrutura de Suporte | Chapa de Aço e Ferro Angular | Fornecer suporte estrutural externo e rigidez |

Precisa de um Forno de Alta Temperatura Construído para Sua Aplicação Específica?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos, compatibilidade de materiais e necessidades de temperatura.

Deixe-nos ajudá-lo a selecionar os materiais e o design perfeitos para o seu sistema de forno. Contate nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo