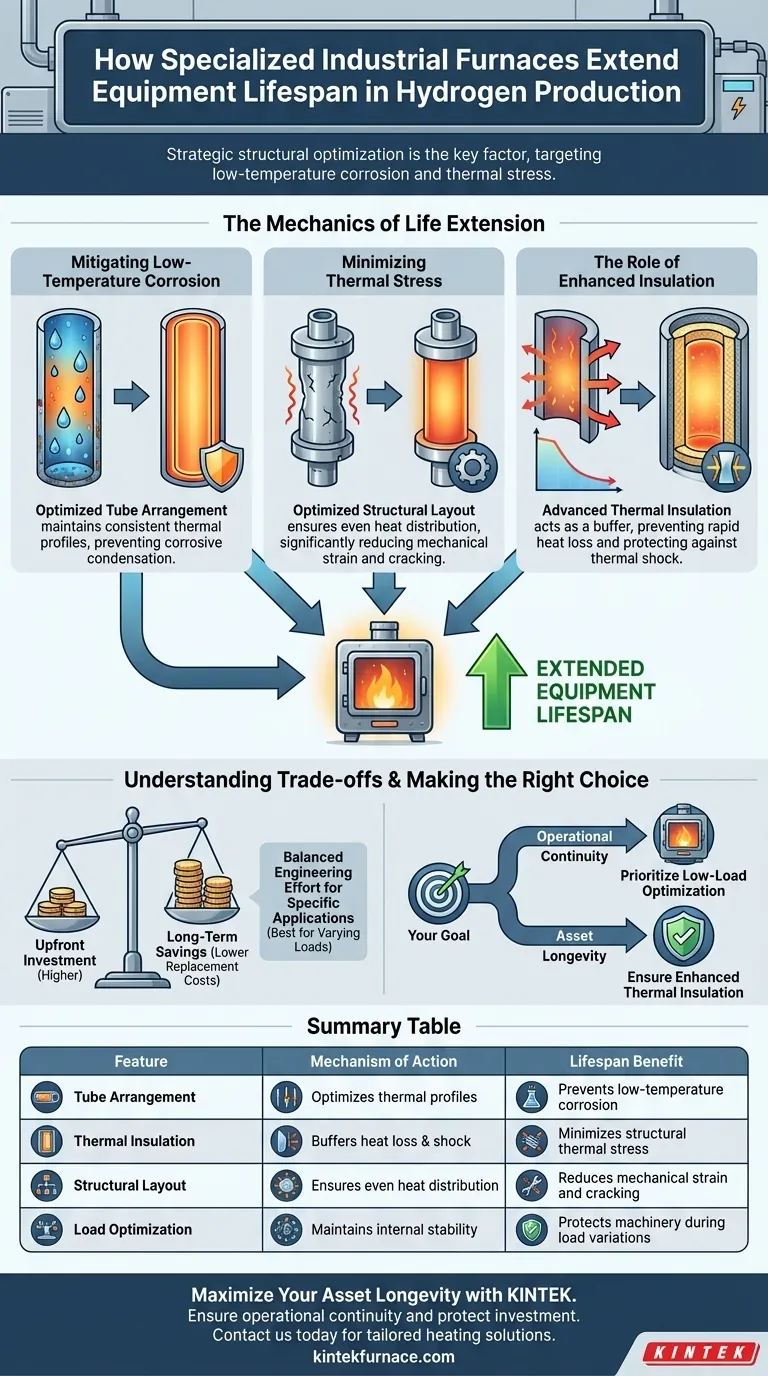

A otimização estrutural estratégica é o fator chave. Fornos industriais especializados estendem a vida útil do equipamento utilizando arranjos otimizados de tubos do forno e isolamento térmico aprimorado. Essas escolhas de design visam especificamente e neutralizam os riscos de corrosão em baixa temperatura e estresse térmico, especialmente quando o sistema está operando em baixas cargas operacionais.

Equipamentos de produção de hidrogênio frequentemente enfrentam degradação durante condições de carga variáveis. Ao otimizar as estruturas internas e o isolamento para estabilizar as temperaturas, fornos especializados previnem danos físicos e químicos que tipicamente encurtam a vida operacional.

A Mecânica da Extensão da Vida Útil

Mitigando a Corrosão em Baixa Temperatura

Fornos padrão são vulneráveis ao operar com cargas baixas. Nessas condições, as temperaturas podem cair abaixo de limiares críticos, levando à condensação corrosiva nas superfícies internas.

Designs especializados utilizam arranjos otimizados de tubos para manter perfis térmicos consistentes. Isso previne a formação de elementos corrosivos que degradam as superfícies metálicas ao longo do tempo.

Minimizando o Estresse Térmico

Cargas flutuantes frequentemente causam mudanças rápidas de temperatura, expandindo e contraindo componentes metálicos. Esse ciclo cria estresse térmico, que eventualmente leva a rachaduras e falha estrutural.

Ao otimizar o layout estrutural, esses fornos garantem uma distribuição uniforme de calor. Isso reduz significativamente a tensão mecânica no equipamento durante as mudanças operacionais.

O Papel do Isolamento Aprimorado

Isolamento térmico avançado é crucial para manter a estabilidade interna. Ele atua como um amortecedor, prevenindo a perda rápida de calor quando a entrada de energia diminui.

Essa estabilidade protege o equipamento do choque térmico associado à perda de energia. Garante que o ambiente interno permaneça benigno para a maquinaria, mesmo sob cargas variáveis.

Compreendendo as Compensações

Equilibrando o Investimento Inicial

Embora esses designs especializados reduzam os custos de substituição a longo prazo, eles geralmente representam um esforço de engenharia calculado. A otimização dos arranjos de tubos e materiais de isolamento de alta qualidade pode aumentar o investimento de capital inicial em comparação com unidades padrão.

Especificidade da Aplicação

Essas otimizações estruturais são especificamente adaptadas para a dinâmica térmica da produção de hidrogênio. Os benefícios são mais pronunciados em instalações que experimentam variações frequentes de carga; instalações de carga constante podem ver um retorno marginal ligeiramente menor nos recursos especializados de prevenção de corrosão.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter o máximo valor desses designs de fornos, alinhe sua estratégia operacional com as capacidades do equipamento.

- Se o seu foco principal é a continuidade operacional: Priorize designs que mencionam explicitamente a otimização de baixa carga para prevenir paradas inesperadas causadas por falhas de corrosão.

- Se o seu foco principal é a longevidade do ativo: Garanta que o forno apresente isolamento térmico aprimorado para minimizar os danos cumulativos do estresse térmico ao longo de anos de operação.

Ao abordar as causas raízes da degradação através do design estrutural, você garante um processo de produção de hidrogênio mais resiliente e lucrativo.

Tabela Resumo:

| Recurso | Mecanismo de Ação | Benefício de Vida Útil |

|---|---|---|

| Arranjo de Tubos | Otimiza perfis térmicos | Previne corrosão em baixa temperatura |

| Isolamento Térmico | Amortece perda de calor e choque | Minimiza estresse térmico estrutural |

| Layout Estrutural | Garante distribuição uniforme de calor | Reduz tensão mecânica e rachaduras |

| Otimização de Carga | Mantém estabilidade interna | Protege a maquinaria durante variações de carga |

Maximize a Longevidade do Seu Ativo com a KINTEK

Garanta a continuidade operacional e proteja seu investimento contra os riscos de estresse térmico e corrosão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório, todos personalizáveis para suas necessidades únicas de produção de hidrogênio e processamento térmico.

Não deixe que a degradação do equipamento paralise seu progresso. Entre em contato conosco hoje mesmo para descobrir nossas soluções de aquecimento personalizadas e garantir um processo de produção mais resiliente.

Guia Visual

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel do processamento térmico em um forno na análise de fase da caulim? Otimize a Estrutura do Seu Catalisador

- Por que o carregamento preciso da amostra é crítico em experimentos de captura de CO2? Evite Efeitos de Leito e Garanta a Integridade dos Dados

- Como o equipamento de controle ambiental auxilia na avaliação de membranas CMS? Desbloqueie a precisão em testes de envelhecimento físico

- Qual é o efeito da sinterização de pastilhas de eletrólito BZCYYb a 1000°C? Otimize o Desempenho do Seu PCFC Hoje

- Por que é necessário equipamento de aquecimento de temperatura constante de alta precisão na preparação de compósitos de aço inoxidável 17-4 PH?

- Por que um dispositivo de aquecimento é necessário ao avaliar HEAs? Desbloqueando o desempenho de materiais de alta temperatura

- Por que a alta pureza da matéria-prima é essencial para a pesquisa de ligas de magnésio? Garanta a Qualidade Precisa dos Dados Termodinâmicos

- Como um forno de metalurgia de superfície por plasma consegue a infiltração? Engenharia de Ligações de Difusão de Alto Desempenho