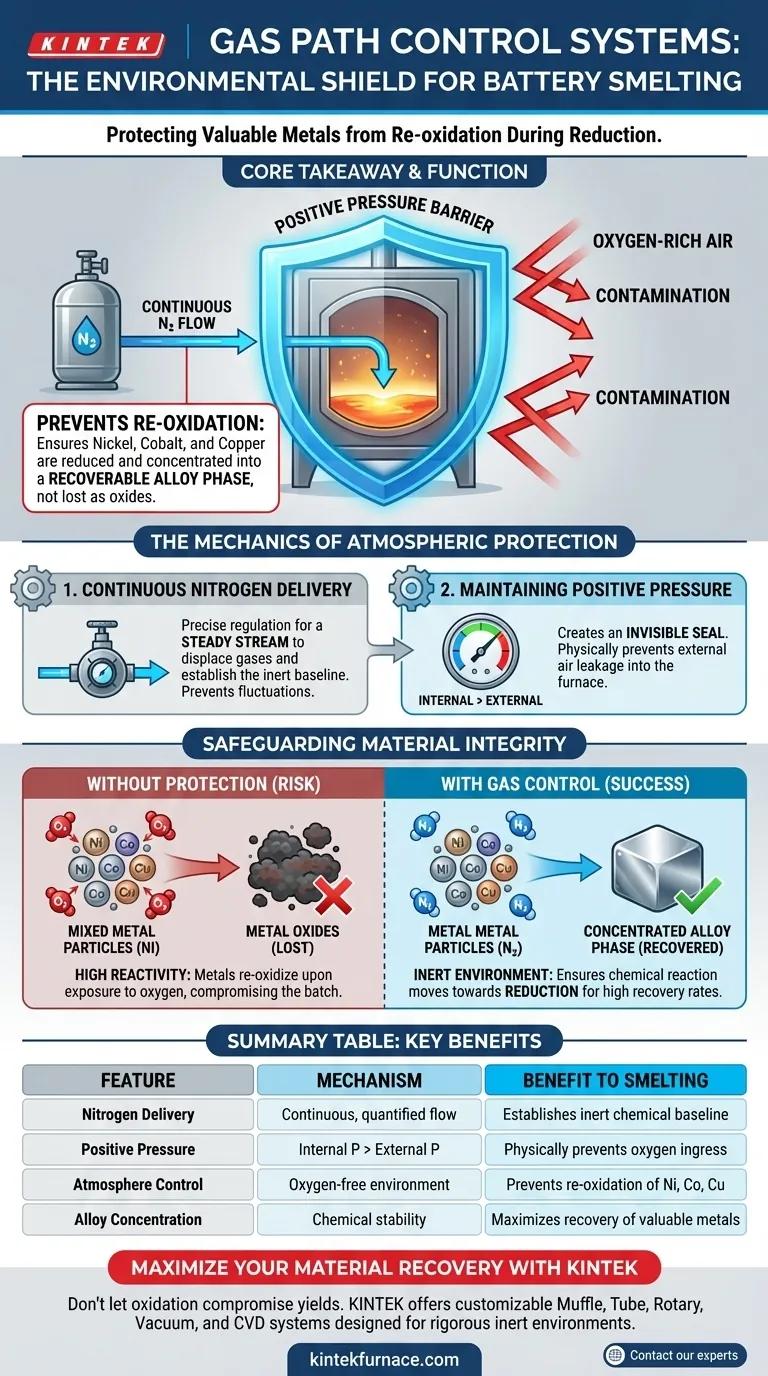

Os sistemas de controle de caminho de gás atuam como um escudo ambiental crítico. Ao regular estritamente o fluxo contínuo de nitrogênio, esses sistemas geram uma barreira de pressão positiva dentro do forno. Isso impede que o ar externo rico em oxigênio entre na câmara de reação, garantindo que o ambiente de alta temperatura permaneça inerte para proteger metais valiosos contra degradação química.

Conclusão Principal: A função primária do sistema é prevenir a reoxidação de metais de transição como níquel, cobalto e cobre. Ao manter uma atmosfera pressurizada e livre de oxigênio, garante que esses metais sejam reduzidos com sucesso e concentrados em uma fase de liga recuperável, em vez de serem perdidos como óxidos.

A Mecânica da Proteção Atmosférica

Entrega Contínua de Nitrogênio

A base do mecanismo de proteção é a entrega de nitrogênio à câmara de reação. O sistema garante que este fluxo seja contínuo e quantificado.

Essa regulação precisa evita flutuações na atmosfera do forno. Um fluxo constante é necessário para deslocar os gases existentes e estabelecer a linha de base química necessária para a redução.

Manutenção da Pressão Positiva

O mecanismo físico de proteção é a pressão positiva. Ao bombear nitrogênio para a câmara, o sistema garante que a pressão interna seja maior do que a pressão atmosférica externa.

Essa diferença de pressão atua como um selo invisível. Ela impede fisicamente a entrada de ar externo no forno, que é a principal fonte de contaminação durante o processo de fundição.

Salvaguardando a Integridade do Material

Prevenção da Reoxidação

Em altas temperaturas de fundição, os metais de transição são altamente reativos. Especificamente, níquel, cobalto e cobre são suscetíveis à reoxidação se expostos ao oxigênio.

O sistema de controle de caminho de gás elimina esse risco, mantendo um ambiente inerte ou redutor. Essa atmosfera garante que a reação química se mova na direção desejada — redução — em vez de reverter para oxidação.

Concentração da Fase de Liga

O objetivo econômico final da reciclagem de baterias usadas é a recuperação de materiais valiosos.

Ao prevenir a reoxidação, o sistema garante que os metais alvo se depositem na fase de liga. Essa concentração é essencial para altas taxas de recuperação e a extração bem-sucedida de materiais reutilizáveis.

Compreendendo os Riscos Operacionais

A Consequência da Interrupção do Fluxo

A proteção fornecida pelo sistema é ativa, não passiva. Ela depende inteiramente do suprimento contínuo de nitrogênio.

Se o sistema de entrega falhar ou flutuar significativamente, a barreira de pressão positiva colapsa. Isso permite a entrada imediata de ar externo, comprometendo o lote e oxidando os metais.

Especificidade da Atmosfera

O sistema é projetado para um objetivo químico específico: redução. Não se trata apenas de manter o ar fora, mas de manter um potencial redutor específico.

A falha em quantificar corretamente a entrega de nitrogênio pode levar a um ambiente instável. Essa instabilidade ameaça a eficiência do processo de redução e a pureza da liga resultante.

Fazendo a Escolha Certa para o Seu Processo

Para maximizar a eficiência da sua operação de fundição redutora, considere os seguintes objetivos chave:

- Se o seu foco principal é o Rendimento de Recuperação: Garanta que o sistema de controle seja calibrado para manter uma pressão positiva rigorosa em todos os momentos para evitar a perda de níquel, cobalto e cobre para oxidação.

- Se o seu foco principal é a Estabilidade do Processo: Priorize um sistema que garanta um fluxo contínuo e quantificado de nitrogênio para eliminar flutuações atmosféricas dentro da câmara.

Ao isolar efetivamente a câmara de reação do mundo exterior, o sistema de controle de caminho de gás serve como o garantidor das suas taxas de recuperação de material.

Tabela Resumo:

| Característica | Mecanismo | Benefício para a Fundição |

|---|---|---|

| Entrega de Nitrogênio | Fluxo contínuo e quantificado | Estabelece uma linha de base química inerte para redução |

| Pressão Positiva | Pressão interna > Pressão externa | Impede fisicamente a entrada de oxigênio e vazamentos de ar |

| Controle de Atmosfera | Ambiente livre de oxigênio | Previne a reoxidação de Ni, Co e Cu |

| Concentração de Liga | Estabilidade química | Maximiza as taxas de recuperação de metais de transição valiosos |

Maximize Sua Recuperação de Material com KINTEK

Não deixe que a oxidação comprometa seus rendimentos de reciclagem. Os sistemas avançados de controle de caminho de gás da KINTEK fornecem a proteção atmosférica precisa necessária para a fundição de baterias de alta eficiência. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para manter os ambientes inertes rigorosos que seu laboratório ou processo industrial exige.

Pronto para otimizar seu processo de fundição redutora? Entre em contato com nossos especialistas em fornos de alta temperatura hoje mesmo para descobrir como nossas soluções personalizadas podem aprimorar suas taxas de recuperação e pureza de material.

Guia Visual

Referências

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como um sistema de reação de alta precisão auxilia a pesquisa de CLR de metano? Desbloqueie insights avançados de gás de síntese

- Por que o controle preciso de temperatura em um forno de secagem é crucial para a vida útil do ciclo da bateria Li-SPAN? Garanta o Desempenho Máximo

- Como um sistema de evaporação térmica a vácuo garante a qualidade de filmes finos de Telureto de Bismuto? Insights de Especialistas

- Como funciona o equipamento de volatilização a baixa temperatura? Remoção Eficiente de Eletrólitos para Reciclagem de Baterias

- Por que um autoclave de aço inoxidável com revestimento de Teflon é necessário para BiVO4? Garanta pureza e alto desempenho

- Quais são as vantagens do equipamento PVD para filmes absorvedores solares? Alcance Precisão Nanométrica e Eficiência Máxima

- Quais são as considerações chave ao escolher um forno contínuo? Otimize a sua produção de alto volume

- Qual é o propósito de usar cilindros de nitrogênio e medidores de fluxo? Garanta a Recuperação Superior de Fibra de Carbono