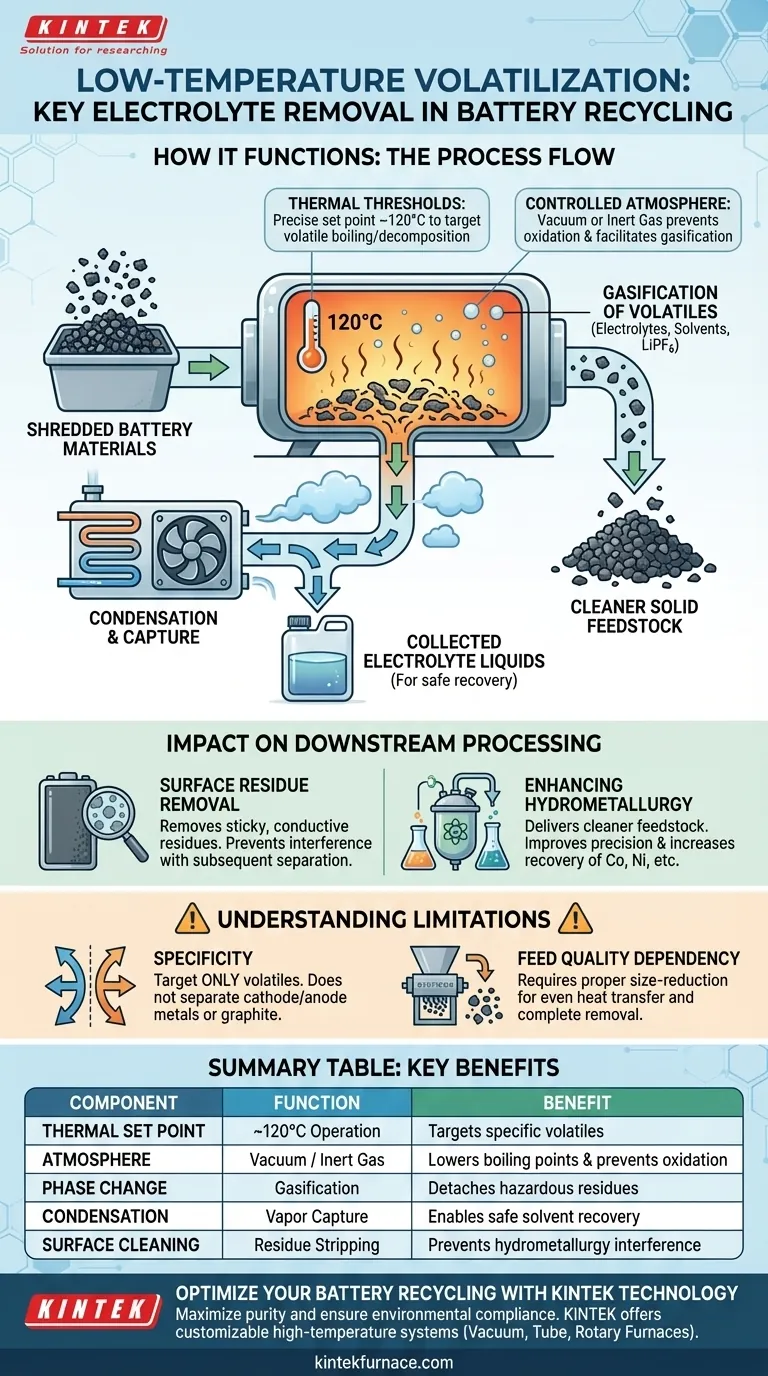

Equipamentos de volatilização a baixa temperatura funcionam aquecendo materiais de bateria triturados a aproximadamente 120°C em um ambiente estritamente controlado, geralmente utilizando vácuo ou atmosfera de gás inerte. Este tratamento térmico desencadeia uma mudança de fase nos componentes voláteis — especificamente solventes orgânicos e hexafluorofosfato de lítio —, convertendo-os de líquidos ou resíduos sólidos em gás. Ao isolar esses vapores e subsequentemente condensá-los, o sistema remove efetivamente o eletrólito dos materiais ativos sólidos sem a necessidade do calor extremo da pirometalurgia.

A volatilização a baixa temperatura serve como uma etapa crítica de purificação que desvincula a recuperação perigosa de eletrólitos da reciclagem de metais. Ao remover esses resíduos precocemente, o processo evita a contaminação e aumenta significativamente a eficiência das operações hidrometalúrgicas subsequentes.

A Mecânica da Separação

Limiares Térmicos

O equipamento opera em um ponto de ajuste térmico preciso de aproximadamente 120°C. Esta temperatura é cuidadosamente selecionada para atingir os pontos de ebulição e as temperaturas de decomposição de compostos voláteis específicos encontrados nos eletrólitos de bateria.

Atmosfera Controlada

Para facilitar a gasificação eficiente e prevenir combustão indesejada, o processo ocorre sob vácuo ou em condições de gás inerte. Um ambiente de vácuo diminui o ponto de ebulição dos solventes, permitindo que vaporizem com menos energia, enquanto o gás inerte previne a oxidação dos componentes metálicos expostos.

Processo de Recuperação de Materiais

Gasificação de Voláteis

À medida que o material triturado atinge a temperatura alvo, os componentes do eletrólito — incluindo hexafluorofosfato de lítio e vários solventes orgânicos — transitam para um estado gasoso. Isso os desliga efetivamente da superfície dos materiais catódicos e anódicos.

Condensação e Captura

Os eletrólitos gasificados são retirados do fluxo de material sólido. Esses vapores são então encaminhados através de um sistema de resfriamento onde condensam de volta em líquidos para coleta segura e potencial recuperação.

Impacto no Processamento a Jusante

Remoção de Resíduos de Superfície

A função principal deste equipamento é limpar a superfície dos materiais ativos. A remoção dos resíduos de eletrólitos pegajosos e condutores impede que interfiram nos processos de separação mecânica ou lixiviação química posteriormente na linha de reciclagem.

Melhorando a Hidrometalurgia

Ao fornecer matéria-prima mais limpa para o estágio hidrometalúrgico, o equipamento melhora a eficiência geral do processo. A ausência de solventes orgânicos interferentes permite reações químicas mais precisas e maiores taxas de recuperação de metais valiosos como cobalto e níquel.

Compreendendo as Limitações

Especificidade da Remoção

Este equipamento é projetado estritamente para componentes voláteis. Ele não separa os metais catódicos do grafite anódico ou dos coletores de corrente; ele apenas prepara a mistura para essas etapas de separação subsequentes.

Dependência da Qualidade da Alimentação

A eficiência da volatilização depende de o material ser adequadamente triturado primeiro. Se os materiais da bateria não forem reduzidos em tamanho adequadamente, a transferência de calor pode ser irregular, levando à remoção incompleta do eletrólito no interior da massa do material.

Otimizando o Fluxo de Trabalho de Reciclagem

Para determinar onde este equipamento se encaixa em seu processo, considere seus alvos de recuperação específicos.

- Se seu foco principal é segurança e conformidade ambiental: Esta etapa é essencial para capturar hexafluorofosfato de lítio e solventes perigosos antes que possam ser liberados como emissões ou criar riscos de segurança em processos de lixiviação ácida a jusante.

- Se seu foco principal é o rendimento hidrometalúrgico: Utilizar este equipamento maximiza a pureza de sua matéria-prima de massa negra, impedindo que a contaminação orgânica reduza a eficiência de seus circuitos de recuperação química.

A remoção eficaz de eletrólitos atua como o portal para a recuperação de metais de alta pureza na reciclagem moderna de baterias.

Tabela Resumo:

| Componente do Processo | Papel Funcional | Benefício Chave |

|---|---|---|

| Ponto de Ajuste Térmico | Opera a ~120°C | Visa pontos de ebulição específicos de voláteis |

| Atmosfera Controlada | Vácuo ou Gás Inerte | Reduz pontos de ebulição e previne oxidação |

| Mudança de Fase | Gasificação de Eletrólitos | Desliga resíduos perigosos de sólidos ativos |

| Condensação | Captura e Resfriamento de Vapor | Permite coleta segura e recuperação de solventes |

| Limpeza de Superfície | Remoção de Resíduos | Previne interferência na hidrometalurgia |

Otimize Sua Reciclagem de Baterias com Tecnologia KINTEK

Maximize a pureza de sua massa negra e garanta a conformidade ambiental com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de laboratório de alta temperatura — incluindo fornos a vácuo, tubulares e rotativos — todos personalizáveis para atender às demandas únicas de seus processos de recuperação de eletrólitos e purificação de materiais.

Pronto para aprimorar seus rendimentos hidrometalúrgicos? Entre em contato conosco hoje mesmo para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Referências

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Por que é necessário um sistema de aquecimento de substrato de alta precisão para filmes finos de BST? Alcance o Sucesso no Crescimento de Cristais

- Qual é o propósito de usar um forno industrial para secagem a baixa temperatura? Guia de Processamento de Vidro por Especialistas

- Por que os substratos passam por tratamento em um forno de recozimento de alta temperatura? Aperfeiçoando Heteroestruturas de PtTe2/WTe2

- Qual é a função do dispositivo de aquecimento no método micro-Kjeldahl? Domine a Análise de Proteínas em Cogumelos

- Qual é o propósito de adicionar aglutinantes orgânicos de cera ao pó de vidro? Aprimorar a integridade estrutural na selagem de vidro

- Qual é o propósito de usar nitrogênio de alta pureza para experimentos com nano-óxido de zinco? Garanta a pureza e a precisão dos dados

- Quais são as vantagens de processo do uso de um reator hidrotérmico de micro-ondas de alta pressão? Síntese Mestra V-NbOPO4@rGO

- Qual é o papel do equipamento de aquecimento por micro-ondas no VIG sem solda? Aumente a eficiência com a tecnologia Edge Fusion