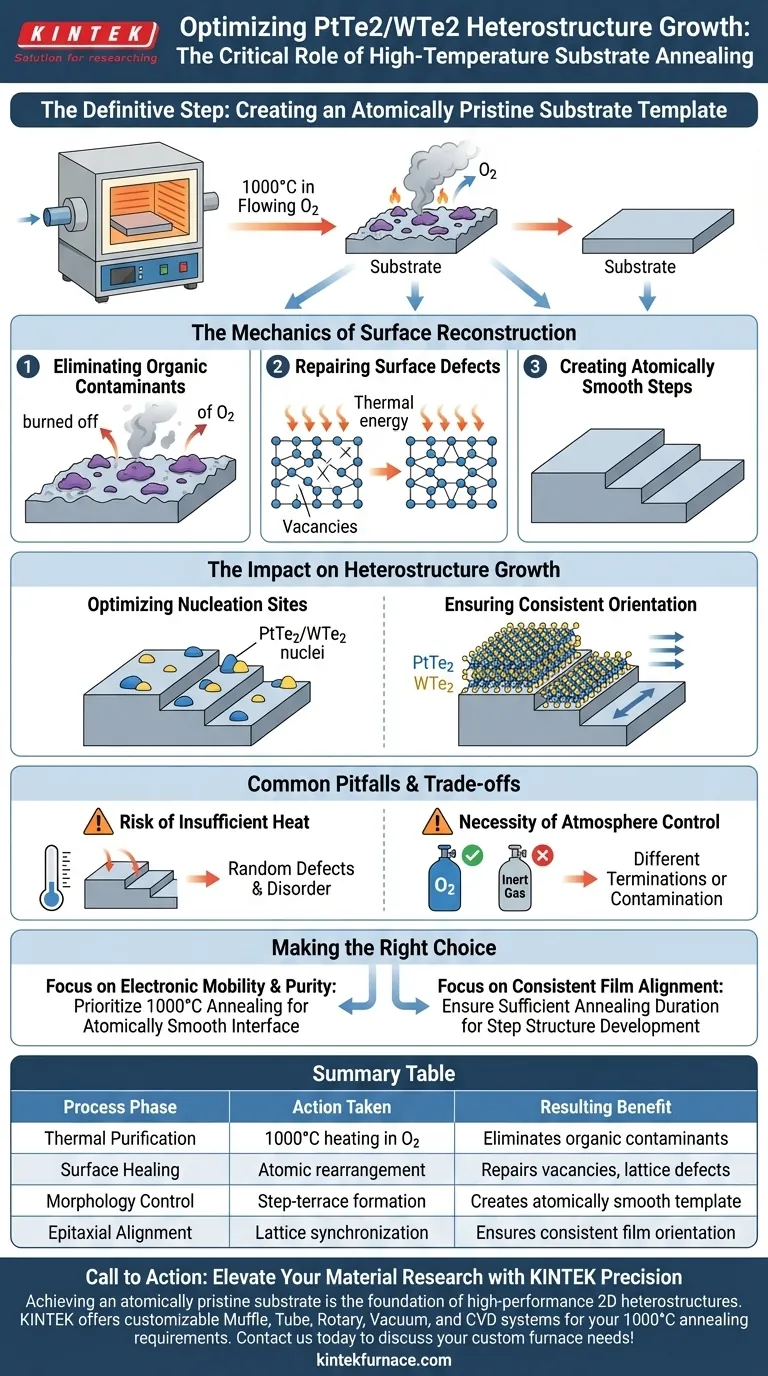

O recozimento de alta temperatura é a etapa definitiva para criar uma superfície de substrato atomicamente pura, que é um pré-requisito para o crescimento epitaxial de alta qualidade. Ao aquecer o substrato a aproximadamente 1000°C em oxigênio fluindo, você elimina simultaneamente contaminantes orgânicos e reconstrói fisicamente a superfície para reparar defeitos em nível atômico.

Ponto Principal O processo de recozimento transforma um substrato quimicamente impuro e estruturalmente irregular em um modelo atomicamente liso. Essa arquitetura de superfície específica fornece o "plano" necessário para que PtTe2 e WTe2 nucleiem eficientemente e cresçam com uma orientação cristalográfica consistente.

A Mecânica da Reconstrução da Superfície

Eliminando Contaminantes Orgânicos

Métodos de limpeza padrão geralmente deixam resíduos microscópicos. O recozimento de alta temperatura atua como uma etapa final de purificação.

Ao fluir oxigênio a 1000°C, quaisquer contaminantes orgânicos restantes na superfície do substrato são efetivamente queimados. Isso garante que a interface entre o substrato e o material subsequente seja quimicamente pura.

Reparando Defeitos de Superfície

O polimento mecânico ou o manuseio podem introduzir defeitos invisíveis, como vacâncias ou arranhões, na rede cristalina do substrato.

A energia térmica fornecida durante o recozimento permite que os átomos da superfície se reorganizem. Esse processo de "cura" preenche vacâncias e corrige irregularidades, restaurando a integridade estrutural da superfície do cristal.

Criando Degraus Atomicamente Lisos

O objetivo final desse tratamento térmico é o controle morfológico.

A reorganização dos átomos resulta em uma superfície caracterizada por uma estrutura de degraus atomicamente lisa. Esses "degraus" e "terraços" planos são cruciais porque definem como a próxima camada de material se ligará à superfície.

O Impacto no Crescimento de Heteroestruturas

Otimizando Sítios de Nucleação

Para que materiais 2D como PtTe2 e WTe2 cresçam com sucesso, eles precisam de pontos específicos para começar a se formar — conhecidos como sítios de nucleação.

As bordas dos degraus criadas durante o recozimento servem como sítios de nucleação ideais e de alta energia. Sem esses degraus definidos, a nucleação ocorre aleatoriamente, levando a uma qualidade de filme ruim.

Garantindo Orientação Consistente

O arranjo do substrato determina o arranjo do filme.

Uma superfície recozida e com estrutura de degraus força os filmes finos em crescimento a se alinharem com a rede cristalina do substrato. Isso garante que as camadas de PtTe2 e WTe2 mantenham uma orientação consistente em toda a amostra, o que é vital para o desempenho eletrônico da heteroestrutura.

Armadilhas Comuns e Compromissos

O Risco de Calor Insuficiente

Se a temperatura for muito baixa ou a duração muito curta, a reconstrução da superfície será incompleta.

Isso deixa defeitos aleatórios que atuam como "estados de aprisionamento" para portadores de carga. Consequentemente, o material sobreposto provavelmente sofrerá de desordem policristalina em vez de formar um cristal único e contínuo.

A Necessidade de Controle da Atmosfera

A presença de oxigênio fluindo é específica e crítica.

Tentar realizar este processo em uma atmosfera não controlada pode levar a diferentes terminações de superfície ou contaminação adicional. O oxigênio auxilia na remoção de impurezas à base de carbono que gases inertes podem não remover efetivamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas heteroestruturas de PtTe2/WTe2, aplique os seguintes princípios:

- Se o seu foco principal for mobilidade eletrônica e pureza: Priorize a etapa de recozimento a 1000°C para garantir uma interface atomicamente lisa que minimize a dispersão de elétrons.

- Se o seu foco principal for alinhamento consistente do filme: Garanta que a duração do recozimento seja suficiente (por exemplo, 3 horas) para desenvolver completamente a estrutura de degraus que guia a orientação do cristal.

Um substrato puro não é meramente uma base passiva; é o modelo ativo que dita o destino estrutural de todo o seu dispositivo.

Tabela Resumo:

| Fase do Processo | Ação Tomada | Benefício Resultante |

|---|---|---|

| Purificação Térmica | Aquecimento a 1000°C em O2 | Elimina contaminantes orgânicos e resíduos de carbono |

| Cura da Superfície | Reorganização atômica | Repara vacâncias e defeitos mecânicos na rede |

| Controle de Morfologia | Formação de degraus-terraços | Cria modelos atomicamente lisos para nucleação |

| Alinhamento Epitaxial | Sincronização da rede | Garante orientação cristalográfica consistente de filmes finos |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar um substrato atomicamente puro é a base para heteroestruturas 2D de alto desempenho. Na KINTEK, entendemos que sua pesquisa exige precisão térmica e controle atmosférico intransigentes.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos requisitos específicos de recozimento a 1000°C para seus substratos exclusivos, garantindo nucleação e mobilidade eletrônica ideais para seus dispositivos.

Pronto para transformar o crescimento do seu material? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Yang Qu, Hyunsoo Yang. Field‐Free Spin–Orbit Torque Switching of Perpendicular Magnetization by PtTe <sub>2</sub> /WTe <sub>2</sub> Bilayers at Sub‐ns Timescales. DOI: 10.1002/adfm.202507988

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que é usado um forno de precisão para secar caroços de cereja lavados? Desbloqueie a Produção Superior de Carvão Ativado

- Qual é a função principal de um forno de ar forçado na síntese de SnmCunOx-t? Master Chemical Foaming

- Por que o uso de um forno de secagem a ar forçado muitas vezes leva a um aumento do tamanho das partículas? Evitar a aglomeração de sílica

- Por que a síntese hidrotermal é utilizada para a produção de ZIF-8? Controle da Pureza e Uniformidade dos Nanocristais

- Qual é o propósito de usar cilindros de nitrogênio e medidores de fluxo? Garanta a Recuperação Superior de Fibra de Carbono

- Qual é o papel de um forno de recozimento de precisão na preparação de vidro de fosfato dopado com ZnO ou CuO?

- Por que um forno a vácuo é preferido para secar eletrodos modificados com MXeno? Otimize o Sucesso Eletroquímico do Seu Laboratório

- Qual é o papel dos gases inertes de alta pressão no processo HPB? Dominando a Estequiometria de Cristais CZT