A função principal de um forno elétrico de grau industrial em testes de concreto é gerar um campo térmico constante, preciso e de longa duração. Essas unidades são projetadas para simular condições ambientais extremas, tipicamente variando de 200°C a 800°C, permitindo que os pesquisadores submetam espécimes de concreto a estresse térmico controlado de alta temperatura.

Ao manter um ambiente estável de alta temperatura, esses fornos permitem a avaliação crítica da estabilidade térmica e da degradação da resistência em compósitos de concreto avançados. Este teste é essencial para entender como materiais como cinzas volantes e óxido de grafeno se comportam sob condições simuladas de incêndio.

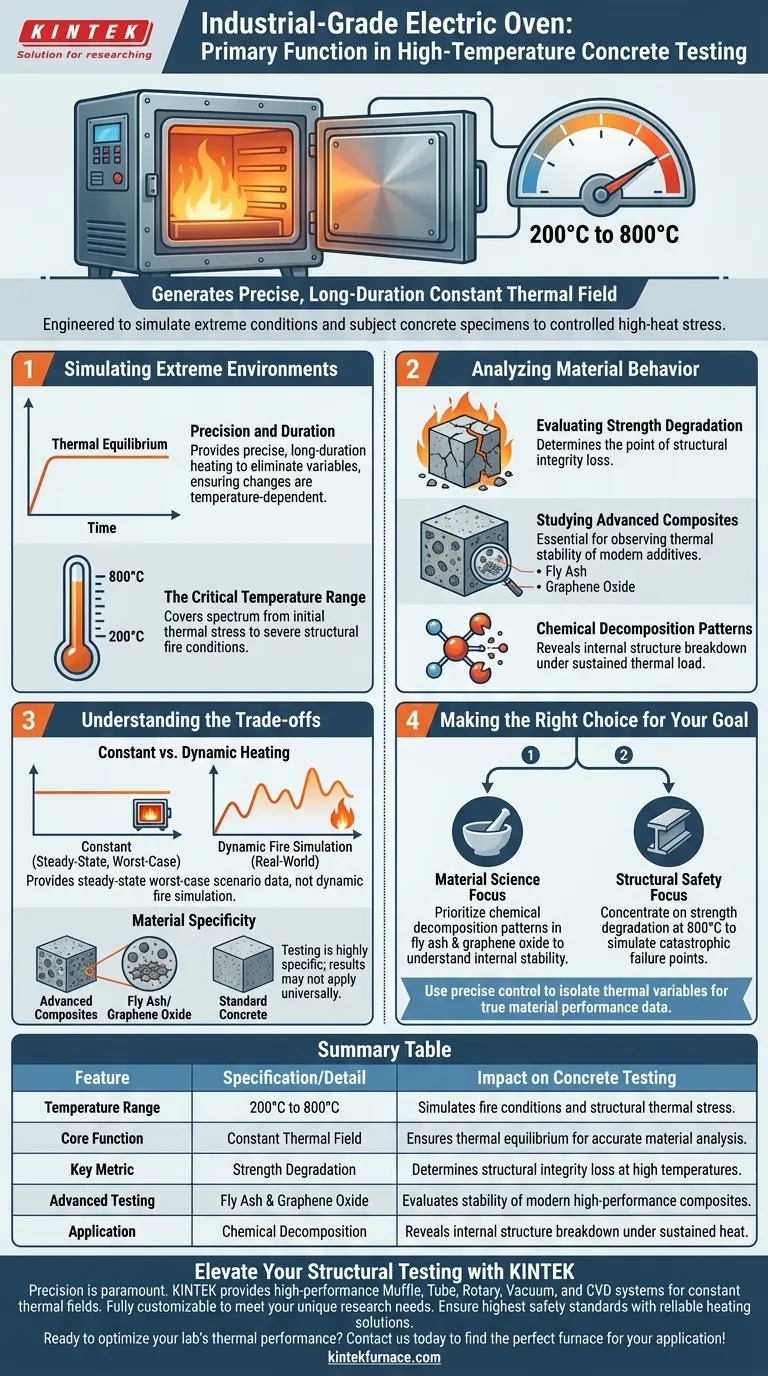

Simulando Ambientes Extremos

Para avaliar com precisão como o concreto se comportará durante um incêndio ou evento de alta temperatura, o ambiente de teste deve ser rigorosamente controlado.

Precisão e Duração

A função do forno vai além de simplesmente aquecer um espécime. Ele deve fornecer aquecimento preciso e de longa duração para garantir que o material atinja o equilíbrio térmico.

Essa consistência elimina variáveis, garantindo que quaisquer alterações observadas no concreto sejam devidas à própria temperatura, e não a flutuações na fonte de aquecimento.

A Faixa de Temperatura Crítica

Forno de grau industrial para este fim geralmente operam entre 200°C e 800°C.

Esta faixa específica é crucial porque abrange o espectro desde o estresse térmico inicial até as temperaturas encontradas em incêndios estruturais severos.

Analisando o Comportamento do Material

O objetivo principal desta aplicação térmica é estudar as mudanças físicas e químicas dentro da matriz do concreto.

Avaliando a Degradação da Resistência

Uma das métricas mais críticas avaliadas é a degradação da resistência.

Ao submeter espécimes a condições simuladas de incêndio, os engenheiros podem determinar em que ponto o concreto perde sua integridade estrutural.

Estudando Compósitos Avançados

O concreto moderno frequentemente inclui aditivos para melhorar o desempenho. O forno é essencial para estudar compósitos de cinzas volantes e óxido de grafeno.

Pesquisadores usam o calor controlado para observar a estabilidade térmica específica desses materiais compósitos.

Padrões de Decomposição Química

O calor elevado causa reações químicas dentro do concreto.

O forno facilita o estudo de padrões de decomposição química, revelando como a estrutura interna do material se decompõe sob carga térmica sustentada.

Compreendendo os Compromissos

Embora os fornos elétricos industriais sejam vitais para a caracterização de materiais, entender seu contexto operacional é fundamental para interpretar os resultados.

Aquecimento Constante vs. Dinâmico

A referência principal destaca a capacidade do forno de fornecer aquecimento a temperatura constante.

No entanto, incêndios reais raramente são constantes; eles flutuam dinamicamente. Portanto, os dados desses fornos representam um cenário de pior caso em "estado estacionário" em vez de uma simulação de incêndio dinâmica.

Especificidade do Material

O teste descrito é altamente específico para materiais como compósitos de cinzas volantes e óxido de grafeno.

Misturas de concreto padrão podem se comportar de maneira diferente, o que significa que os padrões de decomposição observados nesses compósitos avançados podem não se aplicar universalmente a todos os tipos de concreto.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar um protocolo de teste usando um forno elétrico de grau industrial, alinhe seus parâmetros com seus objetivos de pesquisa específicos.

- Se o seu foco principal for ciência de materiais: Priorize a análise de padrões de decomposição química em cinzas volantes e óxido de grafeno para entender a estabilidade interna.

- Se o seu foco principal for segurança estrutural: Concentre-se na avaliação da degradação da resistência na extremidade superior da faixa de 200°C a 800°C para simular pontos de falha catastrófica.

Use o controle preciso desses fornos para isolar variáveis térmicas, garantindo que seus dados reflitam o verdadeiro desempenho do material sob condições simuladas de incêndio.

Tabela Resumo:

| Característica | Especificação/Detalhe | Impacto nos Testes de Concreto |

|---|---|---|

| Faixa de Temperatura | 200°C a 800°C | Simula condições de incêndio e estresse térmico estrutural. |

| Função Principal | Campo Térmico Constante | Garante o equilíbrio térmico para análise precisa do material. |

| Métrica Chave | Degradação da Resistência | Determina a perda de integridade estrutural em altas temperaturas. |

| Testes Avançados | Cinzas Volantes e Óxido de Grafeno | Avalia a estabilidade de compósitos modernos de alto desempenho. |

| Aplicação | Decomposição Química | Revela a decomposição da estrutura interna sob calor sustentado. |

Eleve Seus Testes Estruturais com a KINTEK

A precisão é fundamental ao simular condições de incêndio ou analisar a estabilidade térmica de compósitos de concreto avançados. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para entregar os campos térmicos constantes necessários para testes rigorosos em altas temperaturas.

Se você está avaliando a degradação da resistência ou padrões de decomposição química, nossos fornos de grau industrial são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Garanta que seus materiais atendam aos mais altos padrões de segurança com nossas soluções de aquecimento confiáveis.

Pronto para otimizar o desempenho térmico do seu laboratório? Entre em contato hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- I. Ramana, N. Parthasarathi. Synergistic effects of fly ash and graphene oxide composites at high temperatures and prediction using ANN and RSM approach. DOI: 10.1038/s41598-024-83778-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Como funcionam os fornos de controle de temperatura de precisão para a cura de pré-formas de SiC-Ti3SiC2? Guia de Controle Térmico Especializado

- Que condições de processamento um forno de aquecimento industrial fornece durante a forja a quente? Otimizar ligas Fe-Mn-Si

- Por que uma estufa é necessária para VP-FSCM? Controles Mestres de Cura para Resultados Superiores de Solidificação de Solo

- Como um sistema de controle de temperatura de alta precisão contribui para a síntese de NMC? Precisão em Experimentos In-Situ de DRX

- Por que uma estrutura de montagem simétrica é necessária para a laminação a quente de placas revestidas de titânio-aço? Alcançar planicidade

- Quais são alguns tipos comuns de fornos de batelada? Encontre a Sua Solução Perfeita de Tratamento Térmico

- Por que é necessário secar completamente a biomassa antes de iniciar um experimento de pirólise? Melhorar os rendimentos

- Por que a redução com hidrogênio em alta temperatura é usada para catalisadores de decomposição de HI? Aumenta a Eficiência e a Pureza da Superfície