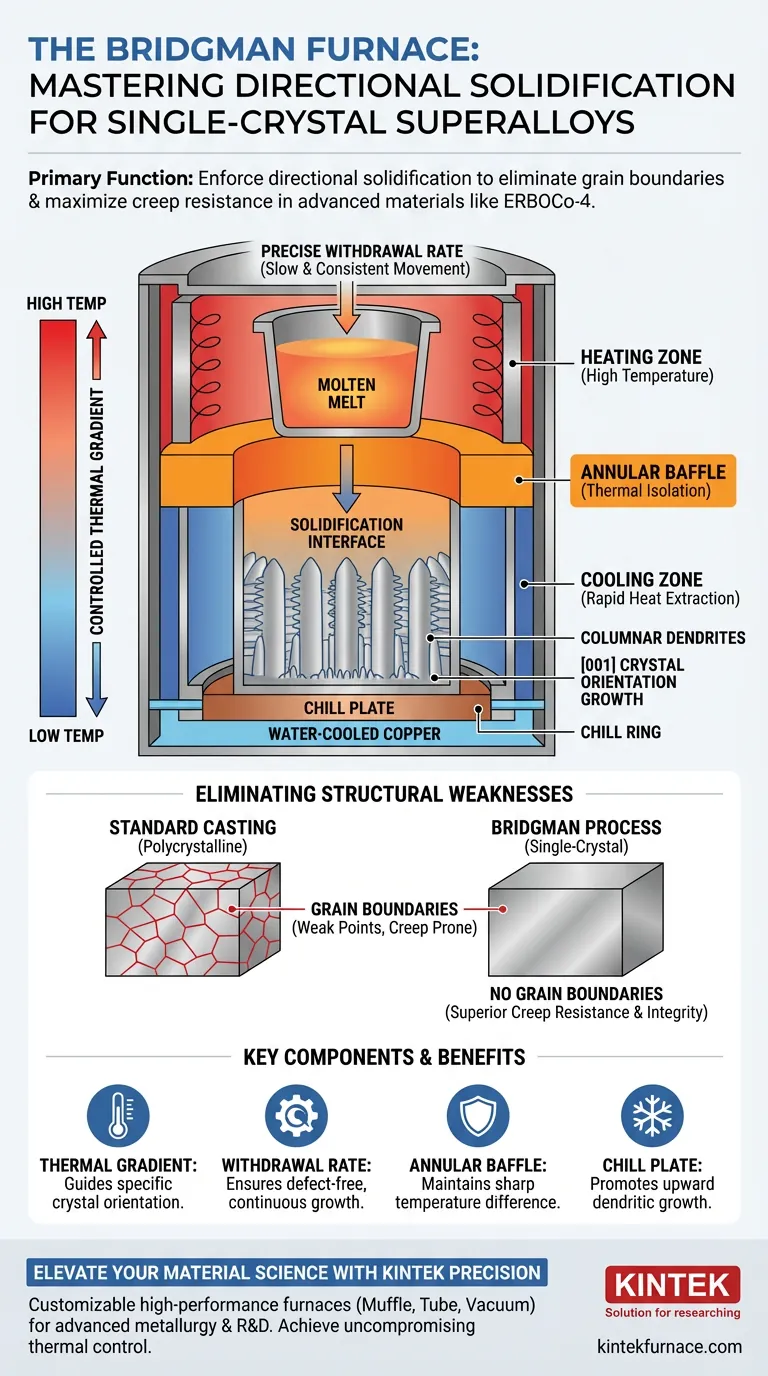

A função principal de um Forno Bridgman é impor a solidificação direcional. Ao controlar rigorosamente os gradientes de temperatura e as taxas de retirada, o forno guia a cristalização de fusões de superligas — como a ERBOCo-4 — ao longo de orientações cristalinas específicas. Esse gerenciamento térmico preciso garante que o material solidifique como um único cristal contínuo, em vez de um mosaico de múltiplos grãos.

O Forno Bridgman elimina os contornos de grão gerenciando o ambiente térmico durante a fundição. Essa uniformidade estrutural é crucial para maximizar a resistência à fluência e a integridade mecânica em ambientes extremos e de alta tensão.

Mecanismo de Ação: Solidificação Direcional

O Forno Bridgman não é simplesmente um elemento de aquecimento; é um sistema complexo de gerenciamento térmico projetado para orquestrar como um metal congela.

Gradientes Térmicos Controlados

O forno cria um ambiente especializado mantendo uma distinção nítida entre uma zona de aquecimento e uma zona de resfriamento (composta por uma placa de resfriamento e um anel de resfriamento).

Uma defletora de isolamento, frequentemente chamada de defletora anular, fica entre essas zonas. Sua função é manter um alto gradiente de temperatura, impedindo que o calor da seção superior vaze para a seção de resfriamento abaixo.

Taxas de Retirada Precisas

A formação de um cristal único requer movimento. O forno gerencia mecanicamente a taxa de retirada do molde da zona quente para a zona fria.

Esse movimento deve ser lento e consistente. Ele garante que a interface de solidificação se mova através da liga de maneira controlada, permitindo que a estrutura cristalina se alinhe perfeitamente sem interrupção.

Guiando o Crescimento Dendrítico

A combinação do gradiente de temperatura e da taxa de retirada força a transferência de calor em uma direção específica.

Isso promove o crescimento ascendente de dendritos colunares. Especificamente, incentiva o crescimento ao longo da orientação cristalina [001], que serve como a base de hardware fundamental para uma estrutura de cristal único estável.

Eliminando Fraquezas Estruturais

O objetivo final do uso deste forno é alterar a arquitetura microscópica da superliga para suportar condições extremas.

Removendo Contornos de Grão

Na fundição padrão, o metal fundido esfria de vários pontos, criando muitos cristais pequenos que colidem uns com os outros. As fronteiras onde eles se encontram são chamadas de contornos de grão.

O processo Bridgman impede essas colisões. Guiando a solidificação em uma única direção, ele elimina completamente os contornos de grão.

Aumentando a Resistência à Fluência

Os contornos de grão são pontos fracos microscópicos. Sob altas temperaturas e tensões, os materiais tendem a deformar ou deslizar ao longo desses contornos — um modo de falha conhecido como fluência.

Ao produzir uma superliga de cristal único, o Forno Bridgman remove esses elos fracos. Isso confere resistência à fluência e integridade mecânica superiores, permitindo que a liga opere com segurança em temperaturas muito mais altas.

Compreendendo as Complexidades Operacionais

Embora o conceito seja simples, a execução envolve desafios técnicos e compensações significativas.

Sensibilidade às Variáveis do Processo

A "precisão" do controle mencionado na referência principal é inegociável. Mesmo pequenas flutuações na taxa de retirada ou no gradiente de temperatura podem interromper o crescimento do cristal único, levando a grãos errantes ou defeitos.

Dependência de Hardware

A qualidade da superliga final é estritamente limitada pelo hardware do forno. Se a defletora de isolamento falhar em isolar termicamente as zonas, ou se a placa de resfriamento não extrair calor eficientemente, o gradiente de temperatura necessário entrará em colapso e a estrutura de cristal único não se formará.

Fazendo a Escolha Certa para Seu Objetivo

Ao avaliar o papel de um Forno Bridgman em seu processo de fabricação, considere seus alvos de desempenho específicos.

- Se seu foco principal é a longevidade mecânica: Priorize o controle preciso das taxas de retirada para garantir a eliminação total dos contornos de grão, o que se correlaciona diretamente com a resistência à fluência.

- Se seu foco principal é a consistência estrutural: Garanta que o gradiente térmico do forno seja agressivo o suficiente para alinhar estritamente os dendritos colunares ao longo da orientação [001].

O Forno Bridgman é o portal de fabricação essencial para a produção de superligas capazes de sobreviver aos ambientes térmicos e mecânicos mais extremos.

Tabela Resumo:

| Característica | Função no Forno Bridgman | Benefício para Superligas |

|---|---|---|

| Gradiente Térmico | Mantém zonas de aquecimento/resfriamento nítidas | Guia o crescimento ao longo de orientações cristalinas específicas |

| Taxa de Retirada | Controla o movimento do molde da zona quente para a fria | Garante crescimento cristalino contínuo e sem defeitos |

| Defletora Anular | Fornece isolamento térmico entre as zonas | Mantém os altos gradientes necessários para estabilidade |

| Placa de Resfriamento | Extração rápida de calor na base | Promove o crescimento dendrítico colunar ascendente |

| Cristal Único | Eliminação completa de contornos de grão | Maximiza a integridade mecânica e a resistência à fluência |

Eleve sua Ciência de Materiais com a Precisão KINTEK

Alcançar a estrutura de cristal único perfeita requer um controle térmico intransigente. Na KINTEK, nos especializamos na engenharia de fornos de laboratório de alto desempenho — incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos projetados para atender às rigorosas demandas da metalurgia avançada e P&D.

Se você está refinando superligas como a ERBOCo-4 ou desenvolvendo cerâmicas de próxima geração, nossas soluções de aquecimento personalizáveis fornecem os gradientes precisos e a estabilidade que sua pesquisa merece. Apoiada por fabricação especializada e um compromisso com a inovação, a KINTEK ajuda você a eliminar fraquezas estruturais e maximizar o desempenho do material.

Pronto para otimizar seu processo de solidificação? Entre em Contato com Especialistas KINTEK Hoje

Guia Visual

Referências

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como os fornos de alta temperatura de laboratório e o resfriamento a ar se coordenam na síntese de o-LISO? Domine a Transição Térmica

- Qual é o impacto da precisão do controle de temperatura em filmes lançados em solução? Garantindo Integridade e Uniformidade

- Como um espectrômetro de massa é utilizado em testes de TPO para catalisadores? Aprimore a Caracterização do Seu Material

- Por que uma caixa de cura padrão de temperatura e umidade constantes é usada para argamassa de escória de magnésio? Principais Fatos de Pré-tratamento

- Qual é o papel de um moinho de bolas de alta energia na preparação de NiWO4/GO? Domine a Síntese de Compósitos de Alto Desempenho

- Qual é o papel do ácido fosfórico (H3PO4) durante a fase de ativação química da serragem? Aumenta a porosidade e a eficiência

- Quais são os benefícios de usar tecnologia avançada em fornos de tratamento térmico? Obtenha Qualidade de Material Superior e Eficiência

- O que é revenimento e quando é usado? Otimizar a Tenacidade e Durabilidade do Metal