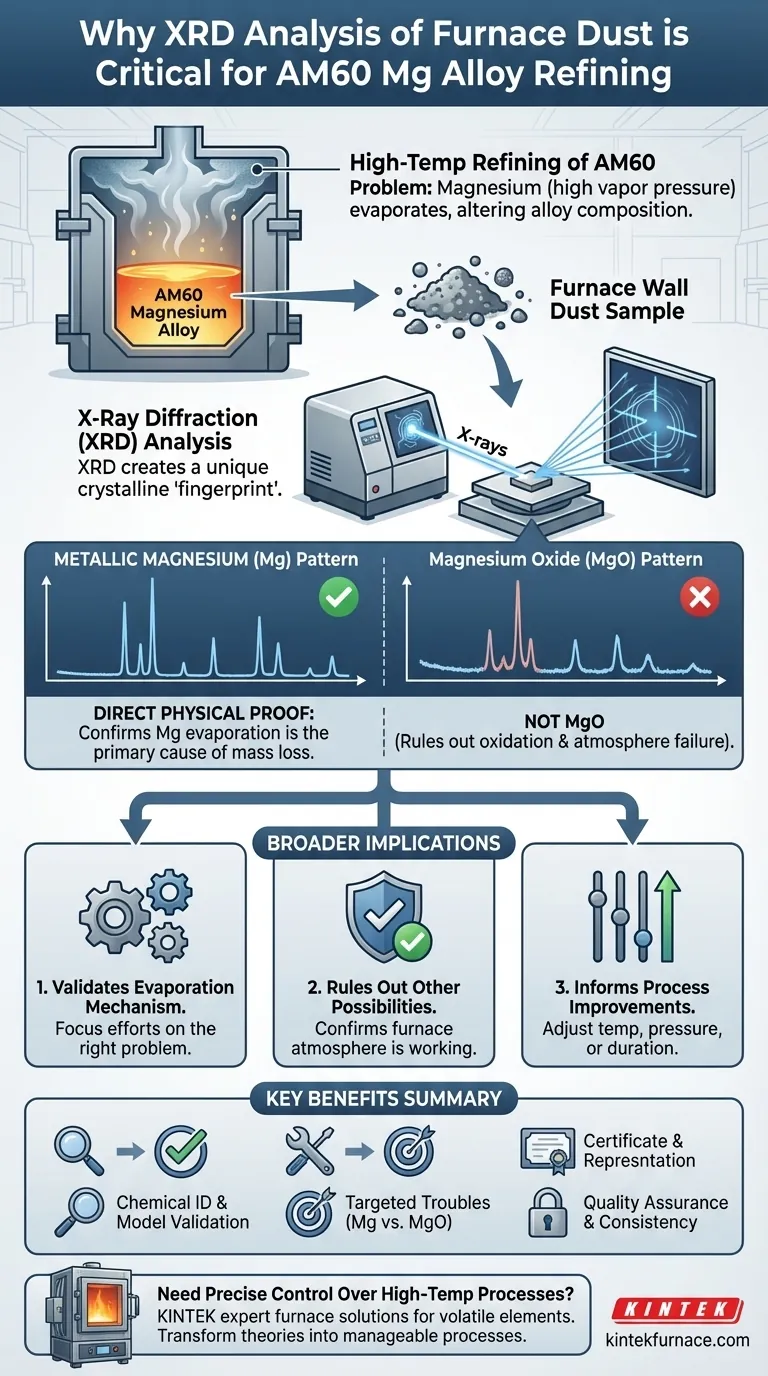

Em resumo, o propósito de analisar a poeira das paredes do forno com difração de raios-X (DRX) é identificá-la quimicamente. Essa análise fornece prova física direta de que o magnésio metálico é o principal elemento que evapora da liga AM60 durante o processo de refino em alta temperatura, validando o entendimento científico de por que a massa é perdida e a composição da liga muda.

A principal conclusão é que esta análise não é apenas uma verificação de rotina; é um passo investigativo crítico para transformar um entendimento teórico da perda de material (evaporação de magnésio) em um fato fisicamente comprovado, o que é essencial para o controle do processo e a garantia de qualidade.

O Problema Central: Compreendendo a Perda de Material Durante o Refino

O refino em alta temperatura de ligas de magnésio como a AM60 é um processo necessário, mas volátil. Para entender o propósito do teste de DRX, devemos primeiro entender o problema que ele ajuda a resolver.

O Desafio da Alta Pressão de Vapor

O magnésio tem uma pressão de vapor relativamente alta, o que significa que ele tem uma forte tendência a se transformar de líquido em gás em altas temperaturas.

Outros elementos na liga AM60, como o alumínio, têm uma pressão de vapor muito menor e são menos propensos a evaporar nas mesmas condições.

Essa diferença cria um desafio significativo: durante o refino, você pode perder uma quantidade substancial de magnésio por evaporação, alterando a composição química final da liga.

Da Hipótese à Evidência

Os metalúrgicos podem prever que a perda de magnésio é a causa provável da redução de massa com base em princípios químicos. No entanto, um processo científico ou de engenharia não pode depender apenas da teoria.

Para controlar o processo, você precisa de evidências físicas. A poeira que se condensa nas paredes mais frias do forno é a evidência coletada de qualquer material que evaporou da liga fundida.

DRX Como Ferramenta Investigativa Definitiva

É aqui que a difração de raios-X se torna a ferramenta crucial. Ela fornece uma identificação inequívoca da poeira coletada, passando de uma hipótese bem fundamentada para um fato confirmado.

Uma Impressão Digital para Materiais Cristalinos

Pense na DRX como uma técnica que cria uma impressão digital única para qualquer substância cristalina.

Quando um feixe de raios-X atinge um material, ele difrata em um padrão específico com base na disposição dos átomos em sua estrutura cristalina. Nenhum material cristalino diferente produz o mesmo padrão.

O Resultado Decisivo

Ao realizar uma análise de DRX na poeira do forno, seu padrão de difração pode ser comparado a um banco de dados de materiais conhecidos.

A análise neste caso revelou o padrão de magnésio metálico puro. Esta é uma prova direta e incontestável de que a substância que saía da liga fundida era magnésio, e não alumínio ou outro composto.

As Implicações Mais Amplas da Análise

Confirmar a identidade da poeira tem consequências significativas para o controle do processo e a garantia de qualidade. Este teste simples valida todo o modelo do que está acontecendo dentro do forno.

Validando o Mecanismo de Evaporação

O resultado mais imediato é a validação do mecanismo de evaporação. Confirma que a principal fonte de perda de massa e mudança de composição é a vaporização do magnésio, capacitando os engenheiros a concentrar seus esforços na solução do problema correto.

Descartando Outras Possibilidades

O resultado da DRX é igualmente importante pelo que *não* encontrou.

Se a poeira tivesse sido identificada como Óxido de Magnésio (MgO), isso implicaria que a atmosfera protetora do forno falhou e o magnésio estava queimando. Encontrar magnésio metálico confirma que a atmosfera provavelmente estava funcionando como pretendido, e o problema é puramente de evaporação devido ao calor.

Informando Melhorias no Processo

Saber com certeza que a evaporação de magnésio é o problema permite que os engenheiros desenvolvam soluções direcionadas. Estas podem incluir a redução da temperatura de refino, o aumento da pressão dentro do forno ou o refino por um período mais curto para minimizar a perda e manter a composição desejada da liga.

Tomando a Decisão Certa para o Seu Processo

A aplicação desta análise fornece insights claros e acionáveis, dependendo do seu objetivo principal.

- Se o seu foco principal é a validação do processo: Use DRX em subprodutos do forno para obter provas físicas definitivas que confirmem seus modelos teóricos de comportamento do material.

- Se o seu foco principal é o controle de qualidade: Identificar o mecanismo preciso de mudança de composição é o primeiro passo para controlá-lo e garantir que sua liga final atenda consistentemente às suas especificações.

- Se o seu foco principal é a solução de problemas: Esta análise pode determinar rapidamente se a perda de material se deve à simples evaporação (Mg metálico) ou a uma falha de processo mais séria, como oxidação (MgO).

Em última análise, analisar essa poeira transforma uma teoria química complexa em um problema de engenharia tangível que pode ser medido, gerenciado e resolvido.

Tabela Resumo:

| Propósito da Análise de DRX | Insight Chave | Impacto no Processo |

|---|---|---|

| Identificação Química | Confirma que o magnésio metálico é o principal elemento evaporante | Valida modelos teóricos de perda de massa |

| Validação do Mecanismo | Distingue entre evaporação (Mg) e oxidação (MgO) | Permite solução de problemas direcionada e controle de atmosfera |

| Garantia de Qualidade | Fornece evidências diretas para mudanças de composição | Apoia a conformidade consistente com as especificações da liga |

| Melhoria do Processo | Informa ajustes de temperatura, pressão e duração | Minimiza a perda de magnésio e otimiza a eficiência do refino |

Precisa de Controle Preciso Sobre Seus Processos de Alta Temperatura?

Esta análise demonstra o elo crítico entre o comportamento do material e os parâmetros do processo. Para processos que envolvem elementos voláteis como o magnésio, o controle térmico preciso é inegociável.

A experiência da KINTEK pode ajudá-lo a alcançar esse nível de controle. Apoiados por P&D e fabricação especializados, oferecemos sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas aplicações exclusivas de alta temperatura — seja você refinando ligas especiais, realizando tratamento térmico ou desenvolvendo materiais avançados.

Deixe-nos ajudá-lo a transformar teorias complexas de materiais em processos gerenciáveis e de alto rendimento.

Entre em contato com nossos especialistas em engenharia térmica hoje mesmo para discutir como uma solução KINTEK pode aprimorar suas capacidades de validação de processo, controle de qualidade e solução de problemas.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais