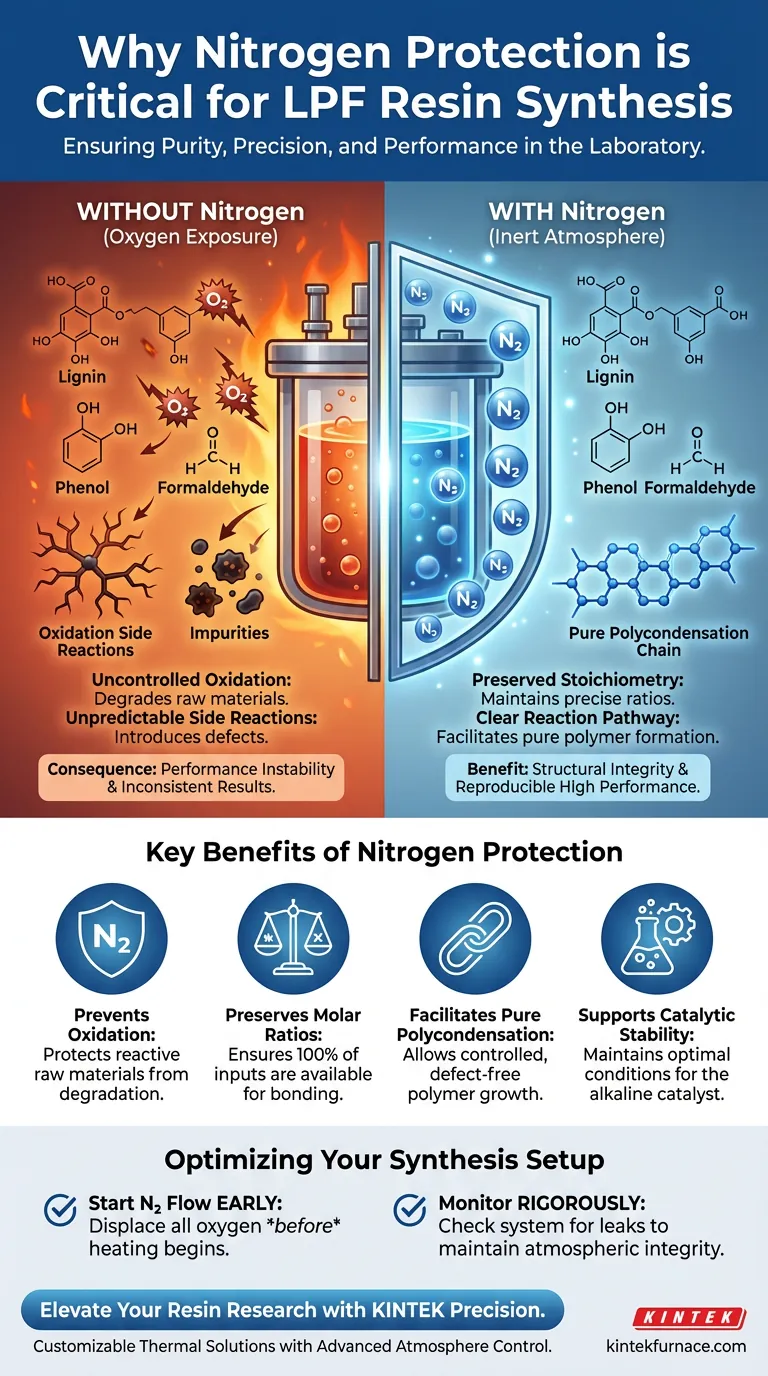

A implementação de um sistema de proteção com nitrogênio é fundamental para criar um ambiente inerte durante a síntese de resinas de Lignina Fenol Formaldeído (LPF). Ao excluir sistematicamente o oxigênio do reator, o nitrogênio impede a oxidação rápida e descontrolada das matérias-primas que ocorre naturalmente sob as altas temperaturas necessárias para a síntese.

Ponto Principal A presença de oxigênio introduz variáveis caóticas em um processo químico preciso. A proteção com nitrogênio elimina essas variáveis, garantindo que a oxidação não compita com a reação de policondensação desejada, preservando assim a integridade estrutural e o desempenho da resina final.

Os Riscos Químicos da Exposição ao Oxigênio

Prevenindo a Oxidação Descontrolada

Ao sintetizar resinas LPF, a mistura reacional é submetida a calor significativo. Sob essas condições, as matérias-primas — especificamente produtos de pirólise de lignina, fenol e formaldeído — tornam-se altamente reativas com o oxigênio.

Sem um escudo de nitrogênio, esses materiais sofrerão reações secundárias de oxidação em vez da ligação química pretendida. Isso degrada a qualidade dos insumos antes que eles possam contribuir para a cadeia polimérica.

Preservando a Precisão Estequiométrica

Uma síntese de resina bem-sucedida depende de razões molares específicas entre os reagentes. Se uma porção da lignina ou do fenol se oxidar, ela é efetivamente removida da piscina reacional.

Isso altera a razão molar real dentro do reator, fazendo com que ela se desvie da receita calculada. O nitrogênio garante que 100% dos insumos permaneçam disponíveis para a reação alvo.

Garantindo a Integridade do Mecanismo de Reação

Facilitando a Policondensação Pura

O objetivo da síntese LPF é a policondensação, onde as moléculas se ligam para formar cadeias poliméricas complexas. Este processo requer um caminho controlado e livre de interferências.

O nitrogênio permite que este mecanismo prossiga sem a concorrência da degradação oxidativa. Ele garante que os caminhos químicos permaneçam claros para a formação da rede de resina.

Suporte a Condições Catalíticas Alcalinas

Esta síntese normalmente ocorre sob condições catalíticas alcalinas. A estabilidade proporcionada por uma atmosfera inerte é essencial para que o catalisador funcione de forma previsível.

Ao prevenir a formação de subprodutos oxidados, o sistema mantém o ambiente químico ideal para que o catalisador impulsione a reação.

As Consequências de Proteção Inadequada

Instabilidade de Desempenho

Se o ambiente reacional for comprometido pelo oxigênio, a resina resultante sofrerá de instabilidade de desempenho. O produto final pode apresentar tempos de cura, resistência ou propriedades térmicas inconsistentes.

Reações Secundárias Imprevisíveis

A referência principal destaca que o oxigênio causa "reações secundárias de oxidação desnecessárias". Estas não são meramente desperdiçadoras; elas introduzem impurezas na matriz da resina.

Essas impurezas podem atuar como defeitos na estrutura polimérica, levando a um produto que não atende às especificações de laboratório ou industriais.

Otimizando sua Configuração de Síntese

Como Aplicar Isso ao Seu Projeto

Para garantir a reprodutibilidade e a qualidade de suas resinas LPF, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal é a Consistência Química: Garanta que o fluxo de nitrogênio seja estabelecido *antes* que o aquecimento comece para deslocar todo o oxigênio inicial no reator.

- Se o seu foco principal é o Desempenho do Produto: Monitore rigorosamente o sistema quanto a vazamentos, pois mesmo pequenas quantidades de oxigênio podem alterar as razões molares efetivas e degradar as propriedades da resina final.

O controle da atmosfera reacional é tão crítico quanto o controle da temperatura; é a base fundamental para a síntese de resinas de alta qualidade.

Tabela Resumo:

| Recurso | Papel na Síntese LPF | Benefício para a Pesquisa |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio do reator | Previne a oxidação descontrolada de lignina e fenol |

| Controle Estequiométrico | Mantém as razões molares calculadas | Garante que 100% das matérias-primas participem da ligação |

| Caminho Reacional | Facilita a policondensação pura | Elimina reações secundárias e impurezas estruturais |

| Estabilidade Catalítica | Suporta condições catalíticas alcalinas | Mantém um ambiente químico previsível para a síntese |

Eleve sua Pesquisa de Resinas com a Precisão KINTEK

Não deixe que reações secundárias oxidativas comprometam seus resultados de laboratório. A KINTEK fornece soluções térmicas personalizáveis e de alto desempenho — incluindo Fornos a Vácuo e Tubulares equipados com sistemas avançados de controle de atmosfera — projetados para atender às rigorosas demandas da síntese de resinas LPF.

Apoiados por P&D e fabricação especializados, oferecemos equipamentos especializados para garantir que seus caminhos químicos permaneçam puros e seus resultados reproduzíveis. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades laboratoriais exclusivas e descobrir como nossos sistemas de alta temperatura podem trazer precisão superior à sua síntese de materiais.

Guia Visual

Referências

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como um forno industrial de alta temperatura garante a qualidade da fibra de borossilicato? Domine a Precisão Térmica

- Qual é a função do sistema de impregnação a vácuo na preparação de SiC/SiC? Otimizar a Densificação de Compósitos

- Quais condições um autoclave fornece para a síntese hidrotermal de MoS2? Alcançar o Crescimento Ótimo de Nanofolhas de MoS2

- Por que um processo de recozimento em alta temperatura em um forno a vácuo é necessário para CMSMs? Desbloqueie a Precisão da Membrana

- Por que um forno com ventilação de ar é necessário para a modificação da superfície GFPP? Alcançar a máxima refletância solar

- Qual gás é usado em um forno de grafite? Um Guia para Argônio vs. Nitrogênio para Análise Ótima

- Quais são as vantagens de usar uma estufa de secagem a vácuo para escória de magnésio? Preservação da Integridade da Amostra

- Por que o hidreto de magnésio (MgH2) é preferido para a pré-magnesiação de SiOx? Otimizar o Controle Térmico e a Estabilidade da Bateria