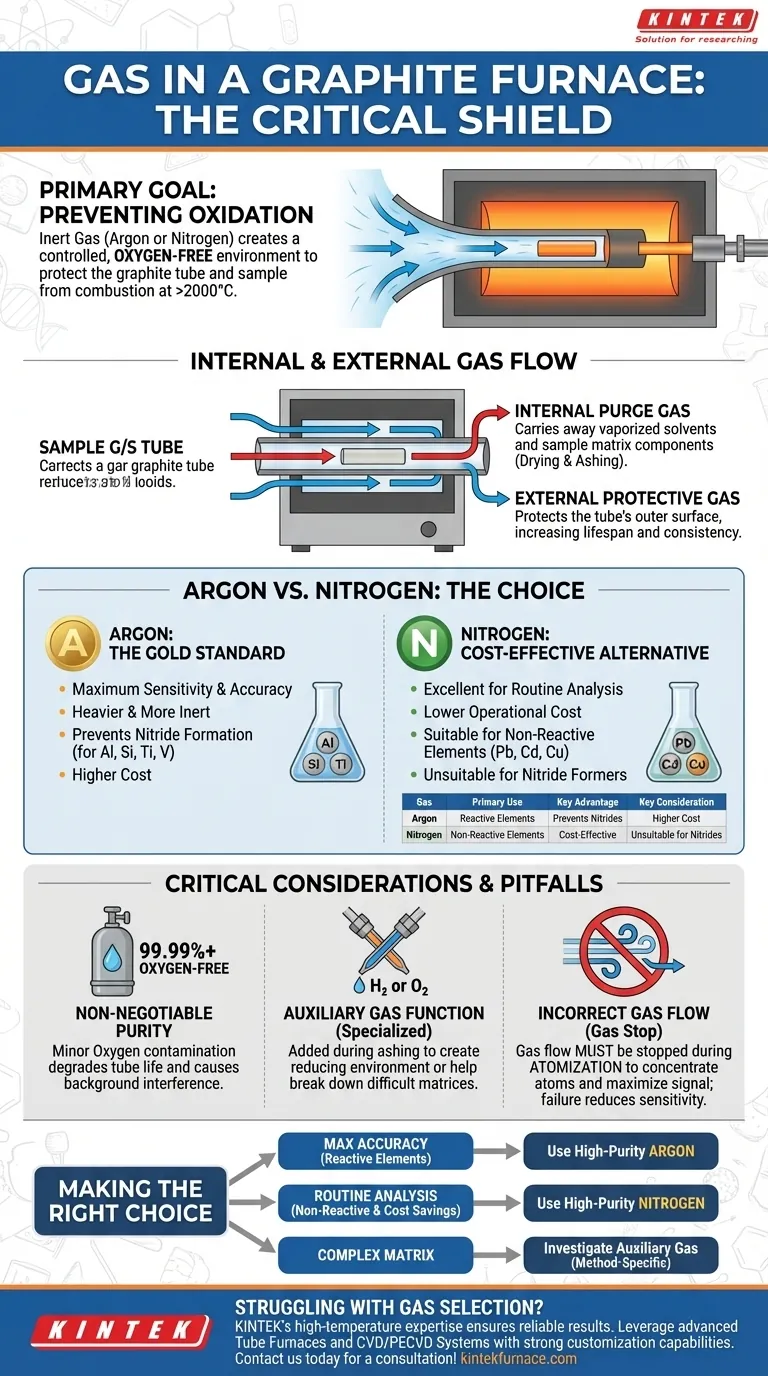

O gás primário usado em um forno de grafite é um gás inerte de alta pureza e livre de oxigênio. As duas escolhas padrão são argônio e nitrogênio. Este gás é essencial para criar um ambiente controlado e livre de oxigênio, o que impede que o tubo de grafite e a amostra queimem nas temperaturas extremamente altas necessárias para a análise.

A função principal do gás em um forno de grafite não é reagir, mas proteger. Ele atua como um escudo inerte, purificando o oxigênio para evitar que os componentes analíticos sejam destruídos pela oxidação, garantindo assim a integridade da medição.

O Papel Crítico do Gás em um Forno de Grafite

Para entender qual gás usar, você deve primeiro entender seu propósito. O sistema de gás em um Espectrômetro de Absorção Atômica com Forno de Grafite (GF-AAS) é fundamental para toda a técnica.

O Objetivo Principal: Prevenir a Oxidação

Nas temperaturas usadas para atomização (frequentemente excedendo 2000°C), o carbono do tubo de grafite queimaria instantaneamente se exposto ao oxigênio do ar.

O fluxo de gás inerte purga o forno de todo o ar ambiente, criando um ambiente onde o tubo de grafite pode ser aquecido sem ser destruído. Isso também protege a própria amostra de reações oxidativas indesejadas.

Fluxo de Gás Interno (O Gás de Purga)

Um fluxo controlado de gás inerte é direcionado através do interior do tubo de grafite durante as etapas iniciais de secagem e calcinação de um programa de temperatura.

Este fluxo interno serve para remover solventes vaporizados e componentes da matriz da amostra queimados, limpando efetivamente a zona de análise antes da etapa final de atomização em alta temperatura.

Fluxo de Gás Externo (O Gás Protetor)

Simultaneamente, um fluxo separado do mesmo gás inerte é passado sobre o exterior do tubo de grafite.

Esta camada externa de gás é o que protege a superfície externa do tubo do oxigênio atmosférico, aumentando drasticamente sua vida útil operacional e garantindo um desempenho de aquecimento consistente.

Escolhendo Entre Argônio e Nitrogênio

Embora tanto o argônio quanto o nitrogênio sejam inertes, a escolha entre eles não é arbitrária e depende do objetivo analítico específico.

Argônio: O Padrão Ouro para Sensibilidade

O argônio é o gás universalmente preferido para a maioria das aplicações de forno de grafite. É mais pesado e quimicamente mais inerte que o nitrogênio, especialmente em temperaturas muito altas.

Para certos elementos como alumínio, silício, titânio e vanádio, o nitrogênio pode reagir em altas temperaturas para formar nitretos estáveis. Esta reação química aprisiona o analito, impedindo que ele seja atomizado e levando a resultados suprimidos e imprecisos. O argônio não apresenta esse problema.

Nitrogênio: A Alternativa Custo-Efetiva

O nitrogênio de alta pureza é significativamente menos caro que o argônio e serve como uma excelente alternativa para muitas análises de rotina.

Para elementos que não formam nitretos estáveis (como chumbo, cádmio ou cobre), o nitrogênio fornece a atmosfera inerte necessária a um custo operacional menor, sem comprometer os resultados analíticos.

Compreendendo as Vantagens e Desvantagens

Selecionar o gás certo é apenas parte da equação. A pureza e o uso adequado são igualmente críticos.

A Necessidade Inegociável de Pureza

É essencial usar um gás de "alta pureza" (tipicamente 99,99% ou melhor) e "livre de oxigênio".

Mesmo uma pequena contaminação de oxigênio no suprimento de gás degradará rapidamente o tubo de grafite, encurtando sua vida útil e causando baixa reprodutibilidade analítica. Também pode causar significativas interferências de fundo químico.

A Função de um Gás Auxiliar

Alguns métodos avançados podem exigir que um gás "auxiliar" ou "reativo" seja misturado em pequenas quantidades controladas com o fluxo de gás inerte, geralmente durante a etapa de calcinação.

Exemplos comuns incluem hidrogênio, que cria um ambiente redutor, ou uma pequena porcentagem de oxigênio, que pode ajudar a quebrar uma matriz orgânica difícil. Esta é uma técnica especializada para modificação de matriz e não faz parte da operação padrão do forno.

Fluxo e Pressão Incorretos do Gás

O fluxo de gás deve ser interrompido ou significativamente reduzido pouco antes e durante a etapa de atomização. Isso garante que a nuvem atomizada do elemento alvo permaneça concentrada no caminho da luz pelo maior tempo possível, maximizando o sinal de absorção.

A falha em controlar adequadamente esta fase de "parada do gás" resultará em átomos sendo varridos para fora do forno muito rapidamente, levando a uma sensibilidade drasticamente reduzida.

Fazendo a Escolha Certa para Sua Análise

Seus requisitos analíticos devem ditar sua seleção e configuração de gás.

- Se seu foco principal é a máxima precisão e a análise de elementos reativos (como Al, Si, Ti): Use argônio de alta pureza, pois ele evita a perda de sinal devido à formação de nitretos em altas temperaturas.

- Se seu foco principal é a análise de rotina de elementos não reativos e economia de custos: Use nitrogênio de alta pureza, pois é uma escolha perfeitamente adequada e mais econômica para muitas aplicações comuns.

- Se você está lutando com uma matriz de amostra complexa: Investigue usos específicos do método de um gás auxiliar durante a etapa de calcinação para auxiliar na remoção da matriz.

Em última análise, a escolha correta do gás cria o ambiente estável e controlado que é a base de uma análise bem-sucedida em forno de grafite.

Tabela Resumo:

| Tipo de Gás | Caso de Uso Principal | Principal Vantagem | Principal Consideração |

|---|---|---|---|

| Argônio | Análise de alta sensibilidade de elementos reativos (ex: Al, Si, Ti) | Previne a formação de nitretos; garante máxima precisão | Custo mais alto em comparação com o nitrogênio |

| Nitrogênio | Análise de rotina de elementos não reativos (ex: Pb, Cd, Cu) | Custo-benefício para muitas aplicações | Inadequado para elementos que formam nitretos estáveis |

Com dificuldades na seleção de gás ou interferência de fundo em sua análise de forno? A expertise da KINTEK em soluções de fornos de alta temperatura é a chave para resultados confiáveis. Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Tubulares e Sistemas CVD/PECVD avançados, complementados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades analíticas exclusivas. Deixe nossos especialistas ajudá-lo a otimizar seu processo —entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes