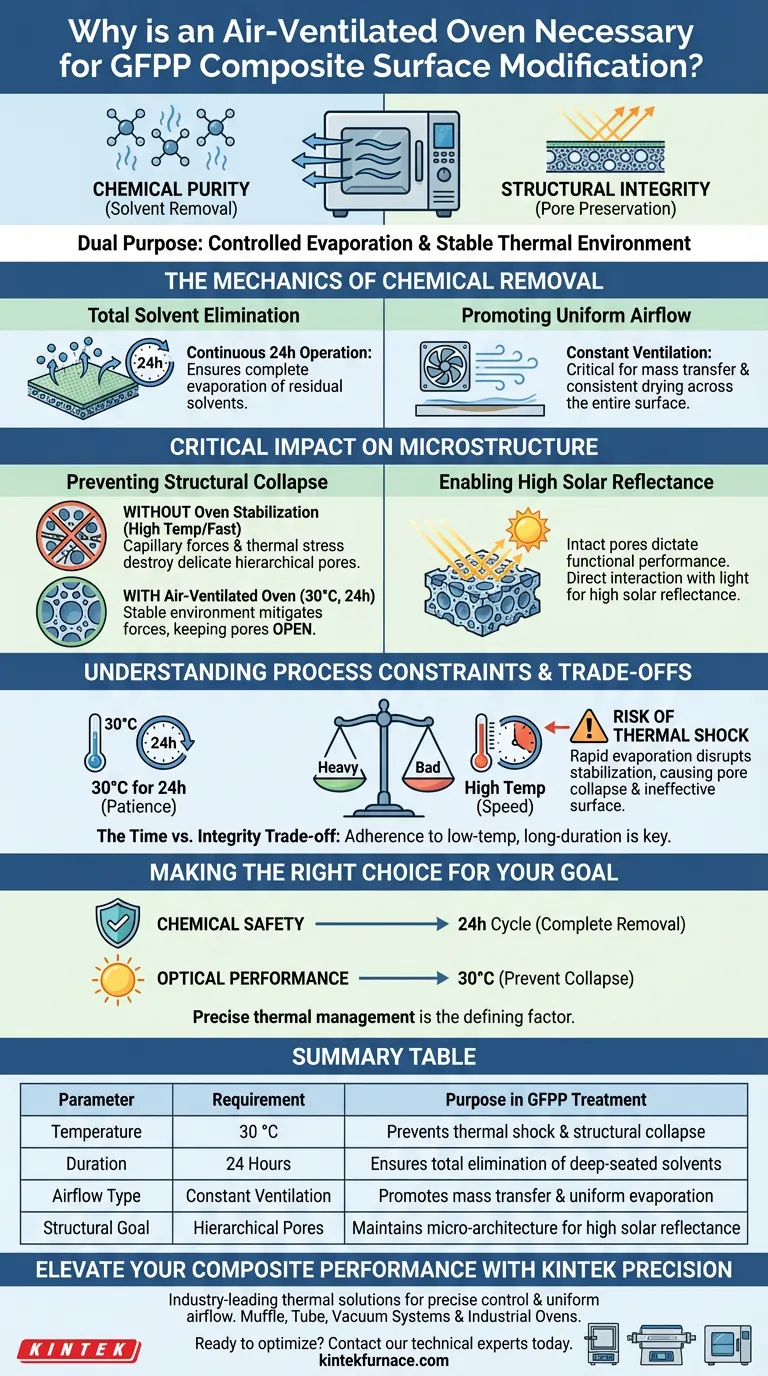

Um forno industrial com ventilação de ar é indispensável para a fase de pós-tratamento de compósitos de Polipropileno Reforçado com Fibra de Vidro (GFPP) porque garante a pureza química e a integridade estrutural. Ele serve a um duplo propósito: garantir a remoção absoluta de solventes residuais após a modificação da superfície e fornecer um ambiente térmico estável para preservar a arquitetura microscópica do material.

O forno com ventilação de ar proporciona um processo de evaporação controlado em vez de uma simples secagem. Essa estabilidade é a chave para fixar altas propriedades de refletância solar, evitando o colapso de delicadas estruturas de poros hierárquicos.

A Mecânica da Remoção Química

Alcançando a Eliminação Total de Solventes

A principal função logística do forno é eliminar os produtos químicos voláteis usados durante a fase de tratamento.

Operando continuamente por 24 horas, o forno garante que os solventes residuais presos nas profundezas das folhas compósitas sejam completamente evaporados.

Promovendo o Fluxo de Ar Uniforme

O aspecto "com ventilação de ar" do equipamento é crucial para a transferência de massa.

O fluxo de ar constante evita a saturação do ar imediatamente ao redor da amostra, permitindo taxas de evaporação consistentes em toda a superfície das folhas GFPP.

Impacto Crítico na Microestrutura

Prevenindo o Colapso Estrutural

O papel tecnicamente mais significativo do forno é proteger a estrutura física da superfície modificada.

Durante a evaporação, as forças capilares e o estresse térmico podem facilmente destruir as delicadas estruturas de poros hierárquicos formadas durante o tratamento.

O forno fornece um ambiente estável que mitiga essas forças, garantindo que os poros permaneçam abertos e intactos.

Possibilitando Alta Refletância Solar

A preservação dessas estruturas de poros não é meramente cosmética; ela dita o desempenho funcional do material.

Esses poros hierárquicos são o mecanismo responsável pela interação com a luz.

Ao prevenir o colapso dos poros, o tratamento do forno possibilita diretamente a formação de altas propriedades de refletância solar no compósito final.

Compreendendo as Restrições e Compromissos do Processo

O Compromisso Tempo vs. Integridade

Os operadores frequentemente enfrentam pressão para acelerar os cronogramas de fabricação, mas este processo requer paciência.

O protocolo de referência dita um regime específico: 30 °C por 24 horas.

Tentar acelerar este processo aumentando a temperatura é uma armadilha comum que produz resultados negativos imediatos.

O Risco de Choque Térmico

A introdução de temperaturas mais altas para reduzir o tempo de secagem perturba o processo de estabilização.

A evaporação rápida ou o choque térmico provavelmente causarão o colapso das estruturas de poros, tornando a modificação da superfície ineficaz em relação à refletância solar.

Aderir ao ciclo de baixa temperatura (30 °C) e longa duração é a única maneira de equilibrar as necessidades de secagem com a preservação estrutural.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seus compósitos GFPP tenham o desempenho esperado, você deve aderir estritamente aos parâmetros de secagem.

- Se seu foco principal é Segurança Química: Garanta que o ciclo dure as 24 horas completas para garantir a remoção completa de todos os solventes residuais das folhas.

- Se seu foco principal é Desempenho Óptico: Mantenha estritamente a temperatura em 30 °C para evitar o colapso dos poros e maximizar a refletância solar.

O gerenciamento térmico preciso não é uma formalidade; é o fator definidor na estabilização das propriedades funcionais do material.

Tabela Resumo:

| Parâmetro | Requisito | Propósito no Tratamento GFPP |

|---|---|---|

| Temperatura | 30 °C | Previne choque térmico e colapso estrutural dos poros |

| Duração | 24 Horas | Garante a eliminação total de solventes residuais profundos |

| Tipo de Fluxo de Ar | Ventilação Constante | Promove transferência de massa e taxas de evaporação uniformes |

| Objetivo Estrutural | Poros Hierárquicos | Mantém a microarquitetura para alta refletância solar |

Eleve o Desempenho do Seu Compósito com Precisão KINTEK

Não deixe que a estabilização térmica inadequada arruíne sua modificação de superfície GFPP. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. De sistemas personalizáveis de Muffle, Tubo e Vácuo a fornos industriais especializados, nosso equipamento garante o controle preciso de temperatura e o fluxo de ar uniforme necessários para preservar estruturas hierárquicas delicadas.

Pronto para otimizar as propriedades do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno ou estufa de alta temperatura perfeito, adaptado às suas necessidades exclusivas de laboratório e fabricação.

Guia Visual

Referências

- Glass Fiber-Reinforced Polypropylene Composites with High Solar Reflectance for Thermal Insulation Applications. DOI: 10.3390/polym17030274

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a necessidade técnica de usar uma estufa de secagem a vácuo de laboratório para precursores de catalisadores Cu-Fe-N-C?

- Qual é o uso do forno de laboratório? Desbloqueie o Controle Preciso de Alta Temperatura para Transformações de Materiais

- Como os estados de superfície afetam a morfologia dos cristais de carbonato de lítio? Controle da Nucleação para Forma Superior de Partículas

- Qual é o papel de um forno de secagem na preparação final do pó de óxido de grafite? Garanta a Estabilidade e Pureza do Material

- Qual é o propósito de empregar o tratamento com Ozônio (O3) após o AS-ALD de Al2O3? Aumentar a Pureza e Densidade do Filme

- Quais são algumas desvantagens dos métodos de aquecimento elétrico? Custos Elevados e Dependência da Rede Explicados

- Qual é o objetivo principal do processamento de quartzo de alta pureza? Atingir 99,998% de pureza para Aplicações Tecnológicas

- Como um sistema de controle de temperatura inteligente segmentado PID impacta as ferramentas de diamante? Sinterização de Precisão Explicada