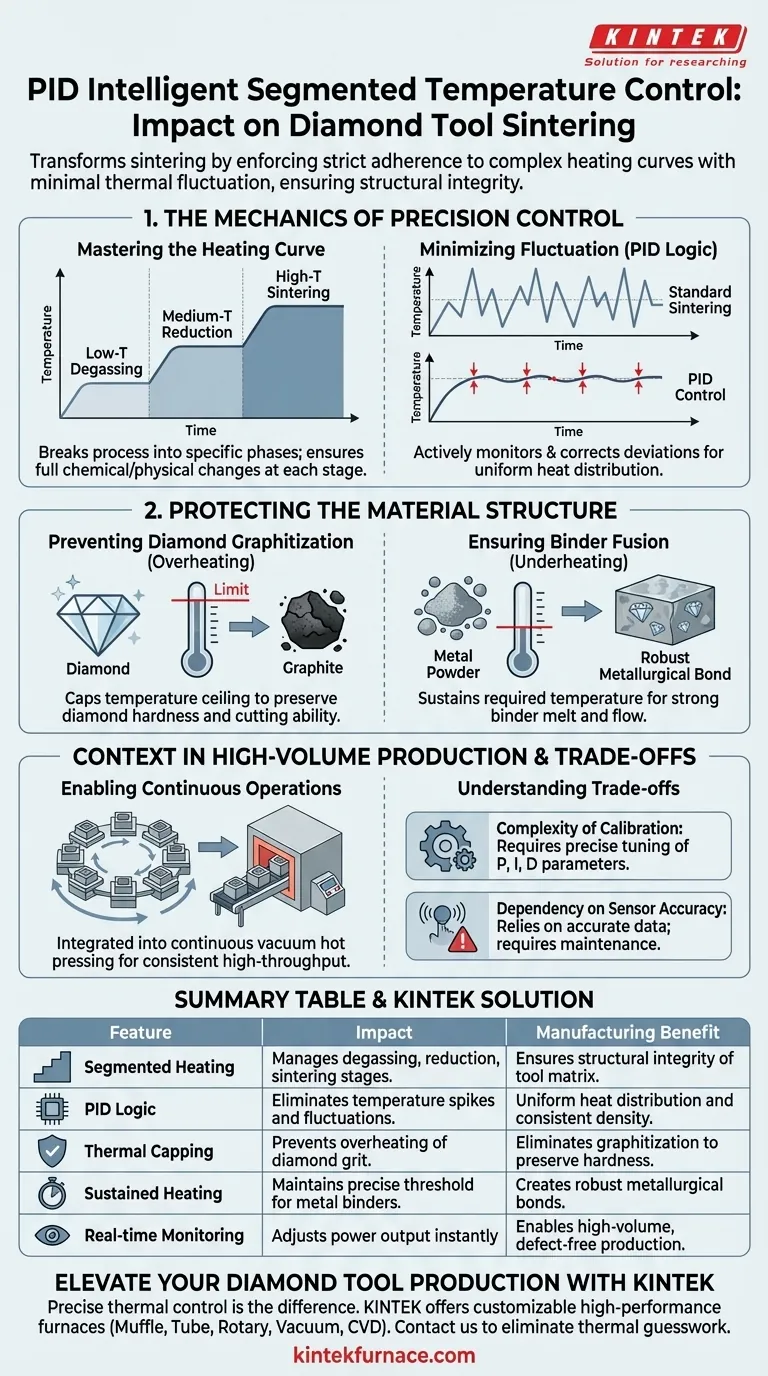

Um sistema de controle de temperatura inteligente segmentado PID transforma fundamentalmente o processo de sinterização ao impor adesão rigorosa a curvas de aquecimento complexas com flutuação térmica mínima. Esta tecnologia permite o gerenciamento preciso de estágios distintos de processamento — desgaseificação a baixa temperatura, redução a média temperatura e sinterização a alta temperatura — garantindo a integridade estrutural da ferramenta de diamante final.

O valor central deste sistema reside em sua capacidade de eliminar o "trabalho de adivinhação térmica" que leva à falha do produto. Ao prevenir tanto o superaquecimento (que destrói os diamantes) quanto o subaquecimento (que resulta em ligação fraca), ele garante densidade e desempenho consistentes entre lotes de produção.

A Mecânica do Controle de Precisão

Dominando a Curva de Aquecimento

Controladores de temperatura padrão frequentemente tratam o aquecimento como um único evento linear. Um sistema PID segmentado divide o processo em fases específicas.

Ele ajusta automaticamente a saída de energia para acomodar os requisitos específicos de desgaseificação a baixa temperatura, redução a média temperatura e sinterização a alta temperatura. Isso garante que as mudanças químicas e físicas necessárias em cada estágio ocorram completamente antes de passar para o próximo.

Minimizando a Flutuação de Temperatura

Na sinterização padrão, picos de temperatura são comuns. A lógica PID (Proporcional-Integral-Derivativa) monitora e corrige ativamente essas desvios em tempo real.

Mantendo as flutuações de temperatura no mínimo, o sistema garante a distribuição uniforme de calor dentro do molde. Essa estabilidade é a diferença entre uma ferramenta profissional de alta qualidade e um produto defeituoso.

Protegendo a Estrutura do Material

Prevenindo a Grafitação do Diamante

O risco mais crítico na fabricação de ferramentas de diamante é a "queima excessiva". Se a temperatura subir demais, as partículas de diamante podem degradar em grafite.

A grafitação torna o diamante inútil como agente de corte. O controle PID limita o teto de temperatura com precisão, preservando a dureza e a capacidade de corte do grão de diamante.

Garantindo a Fusão da Matriz

Inversamente, a "queima insuficiente" ocorre quando a temperatura não atinge o limiar necessário para que a matriz metálica derreta e flua.

Se a matriz não fundir corretamente, ela não conseguirá segurar as partículas de diamante com segurança. O sistema PID garante que a temperatura de sinterização seja alcançada e mantida por tempo suficiente para criar uma ligação metalúrgica robusta.

Contexto na Produção de Alto Volume

Possibilitando Operações Contínuas

Enquanto o sistema PID gerencia o calor, ele é frequentemente integrado em equipamentos de prensagem a quente a vácuo contínuos multiestação.

Esses sistemas usam uma mesa giratória para sincronizar carregamento, aquecimento e prensagem em uma operação de linha de produção. O controlador PID garante que, à medida que os moldes se movem rapidamente entre as estações, o perfil térmico permaneça consistente, permitindo a produção de dezenas de milhares de unidades anualmente sem variação de qualidade.

Compreendendo as Compensações

Complexidade da Calibração

Embora altamente eficazes, os sistemas PID exigem ajuste preciso. Se os parâmetros Proporcional, Integral e Derivativo não forem calibrados corretamente para a massa térmica específica do molde, o sistema ainda pode oscilar ou reagir muito lentamente.

Dependência da Precisão do Sensor

A "inteligência" do sistema é tão boa quanto seus dados. Esses sistemas dependem fortemente de termopares ou pirômetros.

Se um sensor desviar ou falhar, a lógica PID executará perfeitamente com base em dados ruins, levando a um lote de ferramentas arruinadas. A manutenção regular do sensor é obrigatória para manter o valor do sistema.

Fazendo a Escolha Certa para Sua Fabricação

Para maximizar os benefícios do controle inteligente de temperatura, alinhe as configurações do seu equipamento com seus objetivos de produção específicos:

- Se seu foco principal é a Vida Útil Máxima da Ferramenta: Priorize a precisão do estágio de sinterização a alta temperatura para prevenir até mesmo a grafitação microscópica dos diamantes.

- Se seu foco principal é Alto Rendimento: Concentre-se no tempo de recuperação do sistema, garantindo que o controlador possa estabilizar as temperaturas instantaneamente à medida que a mesa multiestação gira novos moldes para a zona de aquecimento.

O verdadeiro controle de processo não se trata apenas de aquecer; trata-se de aplicar a quantidade exata de energia necessária para forjar uma ligação sem comprometer o abrasivo.

Tabela Resumo:

| Recurso | Impacto na Sinterização de Ferramentas de Diamante | Benefício de Fabricação |

|---|---|---|

| Aquecimento Segmentado | Gerencia os estágios de desgaseificação, redução e sinterização | Garante a integridade estrutural da matriz da ferramenta |

| Lógica PID | Elimina picos e flutuações de temperatura | Distribuição uniforme de calor e densidade consistente |

| Teto Térmico | Previne o superaquecimento do grão de diamante | Elimina a grafitação para preservar a dureza |

| Aquecimento Sustentado | Mantém o limiar preciso para as matrizes metálicas | Cria ligações metalúrgicas robustas e retenção |

| Monitoramento em Tempo Real | Ajusta a saída de energia instantaneamente durante a rotação | Permite produção de alto volume e sem defeitos |

Eleve Sua Produção de Ferramentas de Diamante com a KINTEK

O controle térmico preciso é a diferença entre uma ferramenta de alta qualidade e um produto defeituoso. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos personalizáveis para atender aos seus requisitos exclusivos de sinterização.

Se você busca a vida útil máxima da ferramenta através de controle preciso de alta temperatura ou alto rendimento com automação multiestação, nossos fornos de laboratório e industriais avançados fornecem a estabilidade que seus materiais exigem.

Pronto para eliminar a adivinhação térmica? Entre em contato com a KINTEK hoje para discutir suas soluções de forno personalizadas!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como uma caixa de luvas fornece controle ambiental para precursores de Mn2AlB2? Protege a pureza do material e a precisão da reação

- Como o recozimento a 500°C afeta filmes finos de Ga2O3 dopados com NiO? Otimize seu tratamento térmico de alta precisão

- Qual é o propósito da pré-cozimento de substratos de safira? Domine a Planicidade Atômica para o Crescimento Superior de Filmes Finos

- Por que é necessário um forno de temperatura constante para pós de liga CoCrFeNiMn? Garanta Deposição Superior Livre de Defeitos

- Quais são as vantagens estruturais dos fornos especializados de crescimento de cristais para CZT? Obter cristais únicos de alta pureza

- Qual é a função de uma estufa de secagem a ar quente de laboratório no tratamento de TiO2? Garanta a Qualidade Uniforme das Nanopartículas

- Por que é necessário um forno de secagem a vácuo para misturas precursoras? Obtenha processamento de pó estável e de alta qualidade

- Como a otimização do fluxo de massa de gás combustível afeta a eficiência térmica de um forno industrial? Maximize a Retenção de Calor