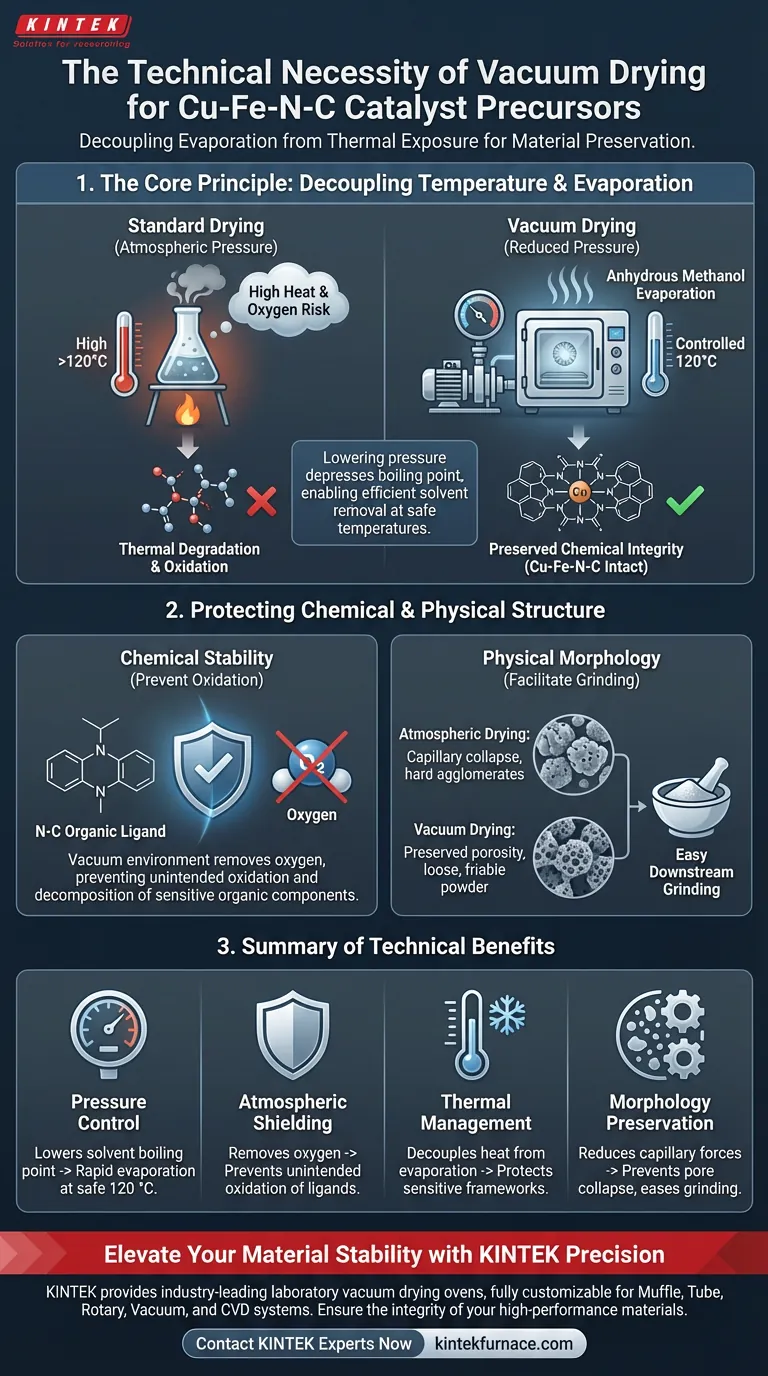

A necessidade técnica de uma estufa de secagem a vácuo de laboratório reside na sua capacidade de desacoplar as taxas de evaporação da exposição térmica elevada. Ao reduzir significativamente a pressão ambiental, a estufa permite que o solvente residual de metanol anidro evapore rapidamente a uma temperatura controlada de 120 °C. Este ambiente específico é crítico para prevenir a oxidação ou decomposição não intencional dos componentes orgânicos dentro do precursor Cu-Fe-N-C, garantindo que a estrutura química permaneça intacta para o processamento subsequente.

Ponto Principal A secagem a vácuo não é simplesmente um método mais rápido de remoção de umidade; é uma estratégia de preservação para arquiteturas químicas sensíveis. Ao diminuir o ponto de ebulição dos solventes, protege a estrutura orgânica do precursor contra degradação térmica e estresse oxidativo, garantindo que o material retenha as propriedades físicas específicas necessárias para uma moagem eficaz.

A Termodinâmica da Preservação

Desacoplando Temperatura e Evaporação

O principal desafio técnico no processamento de precursores de Cu-Fe-N-C é a remoção do solvente sem destruir o material. A secagem padrão depende do calor para atingir o ponto de ebulição do solvente.

Uma estufa a vácuo altera essa dinâmica ao diminuir a pressão ambiente. Isso deprime o ponto de ebulição do metanol anidro, permitindo que ele vaporize eficientemente a 120 °C. Isso garante a remoção completa do solvente sem a necessidade de temperaturas que, de outra forma, danificariam o catalisador.

Protegendo a Integridade Orgânica

Os componentes "N-C" (Nitrogênio-Carbono) do precursor são frequentemente orgânicos e termicamente sensíveis. Altas temperaturas combinadas com oxigênio atmosférico podem levar à oxidação ou decomposição rápidas.

Operando em vácuo, você remove a fonte de oxigênio e mantém a energia térmica abaixo do limiar de degradação orgânica. Isso mantém a estequiometria química precisa necessária para que o catalisador funcione corretamente.

Estrutura Física e Processabilidade

Prevenindo o Colapso Estrutural

Além da proteção química, o método de secagem dita a morfologia física do pó. A secagem em alta temperatura à pressão atmosférica pode fazer com que as forças capilares colapsem os poros ou levem à aglomeração dura (aglutinação).

A secagem a vácuo promove um processo de evaporação mais suave. Isso preserva a estrutura porosa interna do material, que é vital para manter uma alta área superficial específica — uma métrica chave para a atividade catalítica.

Facilitando a Moagem a Jusante

A nota de referência principal é que o objetivo final desta etapa de secagem é preparar o pó para moagem.

A secagem a vácuo tende a resultar em uma estrutura interna mais "solta" em vez de um bolo duro e sinterizado. Essa friabilidade é tecnicamente necessária porque permite que o precursor seja moído facilmente em um pó fino e uniforme, garantindo uma distribuição consistente do tamanho das partículas na aplicação final.

Compreendendo os Compromissos

O Risco de Borbulhamento do Solvente

Embora a secagem a vácuo seja eficiente, aplicar um vácuo profundo muito rapidamente pode causar "borbulhamento" — onde o solvente ferve violentamente em vez de evaporar de forma constante. Isso pode espirrar o material precursor dentro da estufa, levando à perda de amostra ou contaminação cruzada.

Complexidade do Equipamento vs. Necessidade

As estufas a vácuo adicionam complexidade em comparação com as estufas de convecção padrão. Elas requerem bombas de vácuo, manutenção de vedação e monitoramento cuidadoso dos níveis de pressão. No entanto, para precursores de Cu-Fe-N-C, essa complexidade adicional é um requisito inegociável devido à sensibilidade dos componentes orgânicos à oxidação.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha dos parâmetros de secagem deve ser ditada pelas vulnerabilidades específicas do seu material.

- Se o seu foco principal é Estabilidade Química: Priorize níveis de vácuo que permitam a evaporação em temperaturas bem abaixo do limiar de decomposição dos seus ligantes orgânicos (por exemplo, mantendo 120 °C para proteger as estruturas de Cu-Fe-N-C).

- Se o seu foco principal é Morfologia Física: Garanta uma redução gradual da pressão para evitar o colapso dos poros, garantindo que o pó resultante seja solto e poroso para facilitar a moagem.

Ao controlar a pressão, você transforma a secagem de um processo de aquecimento destrutivo em uma etapa precisa e que preserva a estrutura.

Tabela Resumo:

| Característica | Necessidade Técnica | Benefício para Precursores de Cu-Fe-N-C |

|---|---|---|

| Controle de Pressão | Diminui o ponto de ebulição do solvente | Evaporação rápida de metanol a 120 °C seguros |

| Blindagem Atmosférica | Remove oxigênio da câmara | Previne a oxidação não intencional de ligantes nitrogênio-carbono |

| Gerenciamento Térmico | Desacopla calor da evaporação | Protege estruturas orgânicas sensíveis da degradação |

| Preservação da Morfologia | Reduz forças capilares | Previne o colapso dos poros e facilita a moagem fácil |

Eleve a Estabilidade do Seu Material com a Precisão KINTEK

A preservação da delicada arquitetura química de catalisadores Cu-Fe-N-C requer controle térmico e atmosférico preciso. A KINTEK fornece estufas de secagem a vácuo de laboratório líderes na indústria, projetadas para proteger seus precursores mais sensíveis contra oxidação e colapso estrutural.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa ou produção. Garanta a integridade de seus materiais de alto desempenho e otimize seus processos de moagem a jusante hoje mesmo.

Pronto para refinar seu processamento térmico de laboratório?

Entre em Contato com os Especialistas KINTEK Agora

Guia Visual

Referências

- Kun Liu, Xin Chen. Highly efficient Fe–Cu dual-site nanoparticles supported on black pearls 2000 (carbon black) as oxygen reduction reaction catalysts for Al–air batteries. DOI: 10.1039/d3ra07925b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função principal de um forno elétrico de secagem de laboratório na produção de ACBP?

- Qual é a função de um forno de secagem a temperatura constante na síntese de Cr/NiONP? Garanta Precisão e Estabilidade de Partículas

- Por que o controle preciso da temperatura é necessário para secar matérias-primas de caroço de ameixa? Melhora a qualidade e a moagem do biocarvão

- Qual é a função da purga com nitrogênio durante a fase de partida do processo de pirólise? Garanta Segurança e Qualidade

- Qual é a gama de temperaturas de um forno de laboratório?Encontre o calor certo para as necessidades do seu laboratório

- Qual é o propósito de usar um instrumento de adsorção de nitrogênio líquido e análise BET? Caracterizar Nanofolhas de Carbono RCM

- Por que um vácuo elevado é necessário para absorvedores solares? Garanta Propriedades Ópticas Precisas em Revestimentos de Filmes Finos

- Qual é a função do nitrogênio de alta pureza (N2) durante a fase de aquecimento da oxidação da magnetita? Proteja seus dados.