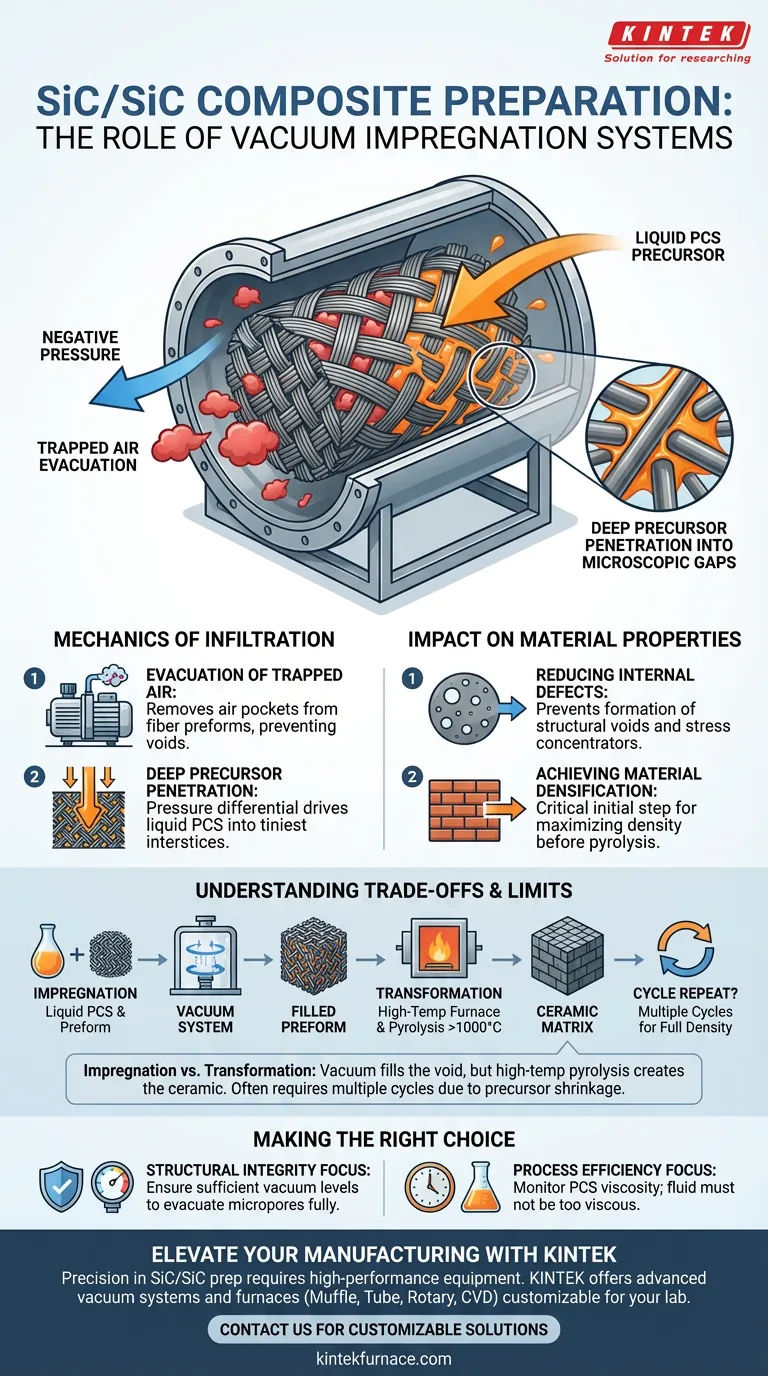

O sistema de impregnação a vácuo funciona como uma ferramenta crítica de infiltração projetada para superar as barreiras físicas do reforço de fibra. No contexto específico da preparação de compósitos SiC/SiC, seu papel é criar um ambiente de pressão negativa que evacua o ar aprisionado em pré-formas contínuas de fibra de carboneto de silício. Essa evacuação permite que os precursores líquidos de policarbo silano (PCS) penetrem profundamente nas lacunas microscópicas entre os feixes de fibras, um feito impossível sob pressão atmosférica padrão.

Ponto Chave: Ao substituir as bolsas de ar por precursores de matriz líquida, a impregnação a vácuo atua como a etapa definidora para alcançar a densificação do material. Ela cria as condições necessárias para uma estrutura de compósito coerente e com poucos defeitos antes da ceramização em alta temperatura.

A Mecânica da Infiltração

Evacuação de Ar Aprisionado

O principal obstáculo na fabricação de compósitos é o ar aprisionado na trama complexa da pré-forma de fibra.

O sistema de impregnação a vácuo remove esse ar das pré-formas contínuas de fibra de carboneto de silício. Sem essa etapa, as bolsas de ar permaneceriam ocupadas por gás em vez do material da matriz, levando a vazios no produto final.

Penetração Profunda do Precursor

Uma vez que o ar é evacuado, o sistema facilita o fluxo de policarbo silano (PCS) líquido.

O ambiente de pressão negativa cria um diferencial de pressão que impulsiona o PCS líquido para os menores interstícios entre os feixes de fibras. Isso garante que a fase de reforço seja totalmente revestida e fisicamente integrada ao precursor da matriz.

Impacto nas Propriedades do Material

Redução de Defeitos Internos

A integridade estrutural de um compósito é definida por seu ponto mais fraco.

Ao garantir que o PCS líquido preencha as lacunas entre as fibras, o sistema reduz drasticamente os defeitos de poros internos. Esse processo evita a formação de vazios estruturais que, de outra forma, atuariam como concentradores de tensão durante a carga mecânica.

Alcançando a Densificação do Material

A densificação é o processo de minimizar a porosidade para maximizar as propriedades de resistência e térmicas.

A impregnação a vácuo é a etapa inicial crítica neste processo. Ao maximizar o volume de material precursor dentro da pré-forma antes da cura, ela prepara o palco para uma matriz cerâmica final mais densa após as etapas subsequentes de pirólise.

Compreendendo as Compensações

Impregnação vs. Transformação

É vital distinguir entre preencher o vazio e criar a cerâmica.

A impregnação a vácuo garante que o *líquido* esteja no lugar certo, mas não converte o material em cerâmica. Como observado no contexto de processamento mais amplo, a conversão real de PCS em uma matriz de carboneto de silício requer uma etapa subsequente em um forno tubular a vácuo de alta temperatura (tipicamente >1000°C) para induzir a pirólise.

Os Limites de um Único Ciclo

Embora a impregnação a vácuo forneça penetração superior em comparação com a simples imersão, raramente é uma solução "única".

Os materiais precursores frequentemente encolhem durante a conversão em cerâmica. Portanto, embora o sistema a vácuo garanta um *preenchimento inicial* excelente, o processo geralmente requer múltiplos ciclos de impregnação-pirólise para atingir a densidade teórica completa.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da sua preparação de compósitos SiC/SiC, concentre-se nessas prioridades operacionais:

- Se seu foco principal é Integridade Estrutural: Certifique-se de que seus níveis de vácuo sejam suficientes para evacuar completamente os microporos; o ar aprisionado nesta fase se tornará defeitos permanentes após a cura.

- Se seu foco principal é Eficiência do Processo: Monitore a viscosidade do seu precursor PCS; mesmo o melhor sistema a vácuo não consegue forçar um fluido muito viscoso para as lacunas microscópicas das fibras.

O sistema de impregnação a vácuo não se trata apenas de umedecer as fibras; é o mecanismo fundamental que protege o compósito contra falhas induzidas por porosidade.

Tabela Resumo:

| Recurso | Função na Preparação de SiC/SiC | Impacto no Compósito Final |

|---|---|---|

| Pressão Negativa | Evacua o ar aprisionado das pré-formas de fibra | Elimina vazios estruturais e bolsas de gás |

| Diferencial de Pressão | Força o precursor PCS para lacunas microscópicas | Garante o revestimento completo da fibra e a integração |

| Penetração do Precursor | Infiltração profunda de tecelagens de fibra densas | Maximiza a densificação do material |

| Redução de Vazios | Previne a formação de defeitos internos | Melhora a resistência mecânica e a estabilidade térmica |

Eleve Sua Fabricação de Compósitos com a KINTEK

A precisão na preparação de compósitos SiC/SiC exige equipamentos de alto desempenho que garantam a integridade do material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de vácuo, fornos Muffle, Tube, Rotary e CVD — todos personalizáveis para atender aos seus requisitos exclusivos de laboratório.

Se você está focado em maximizar a densificação estrutural ou refinar a pirólise em alta temperatura, nossos sistemas fornecem o controle que você precisa para eliminar defeitos e garantir resultados superiores.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato conosco hoje para encontrar a solução personalizável perfeita!

Guia Visual

Referências

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual o papel de uma estufa de secagem a vácuo de laboratório na preparação de grafite expandido modificado? Garantir a Estabilidade Química

- Qual é o propósito dos fornos de sinterização? Transformar Pós em Materiais Fortes e Densos

- Como um forno Bridgman controla a qualidade de cristais únicos? Domine a Solidificação Direcional de Precisão

- Por que é necessário um experimento de controle em branco sem amostra? Garanta precisão na medição de camadas de óxido

- Qual é a função principal de um forno de secagem a vácuo? Chave para a Preparação de Pasta de Ânodo Composto

- Por que é necessário um forno de circulação de ar forçado para o envelhecimento da liga Al-Cu-Mn? Alcance a Dureza de Pico com Calor Uniforme

- Como funciona um forno de batelada e quais são suas vantagens? Aumente a Precisão e a Flexibilidade no Tratamento Térmico

- Qual é a função de um forno de secagem forçada na conversão de revestimentos SiOC? Garanta a remoção impecável de solventes