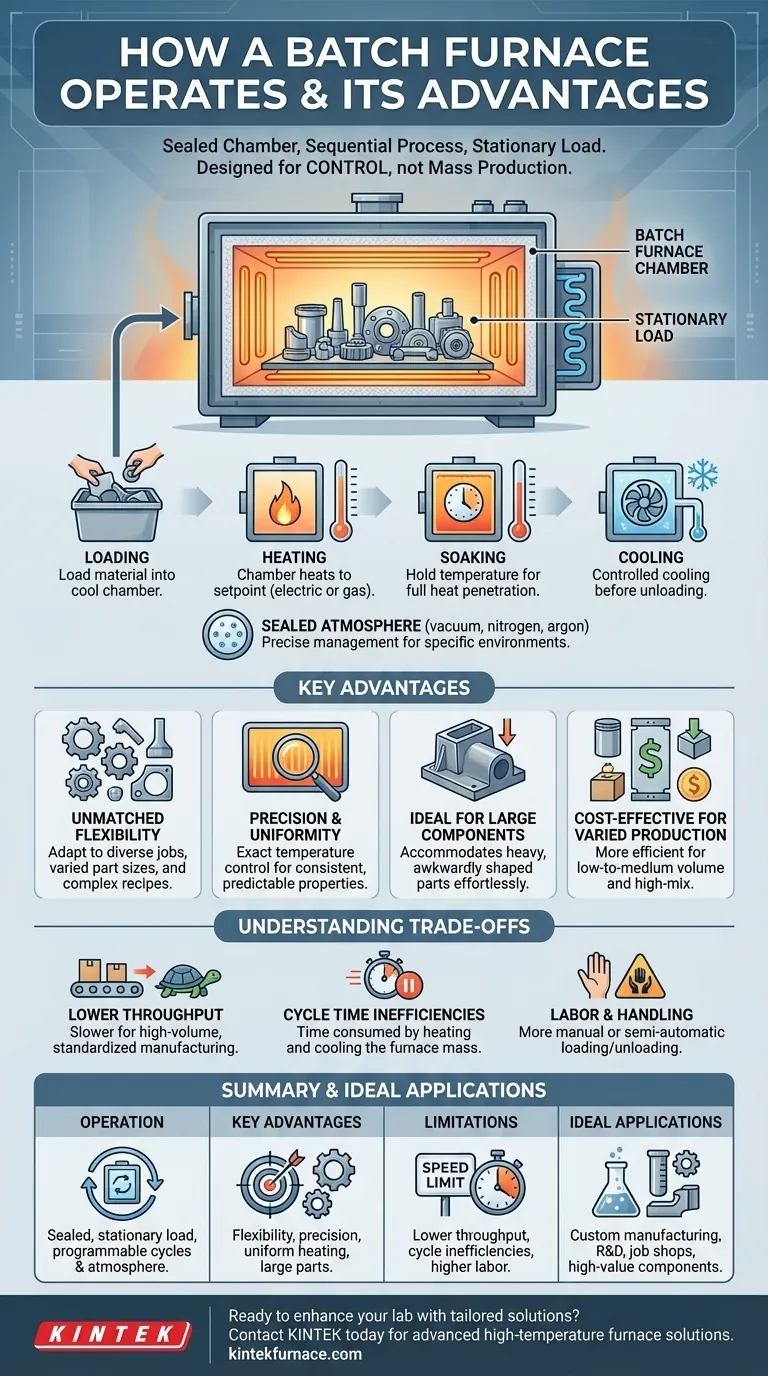

Em sua essência, um forno de batelada opera aquecendo e resfriando uma carga estacionária de material dentro de uma única câmara selada. Este método é definido por seu processo sequencial, tudo-em-um: as peças são carregadas, a câmara do forno é levada a uma temperatura específica por um tempo determinado e, em seguida, resfriada de forma controlada antes que as peças sejam removidas. Suas principais vantagens são a flexibilidade excepcional no manuseio de trabalhos diversos e o controle preciso sobre todo o ciclo térmico.

Um forno de batelada não é projetado para velocidade ou produção em massa, mas sim para controle. Ele se destaca em aplicações onde a flexibilidade do processo e a uniformidade do tratamento são mais críticas do que o rendimento bruto, tornando-o uma pedra angular para a fabricação personalizada ou de alto valor.

Como um Forno de Batelada Opera: Os Princípios Centrais

A operação de um forno de batelada é simples no conceito, mas permite um controle de processo sofisticado. O ciclo completo de tratamento térmico é concluído em uma única "batelada" de material antes que a próxima comece.

O Conceito de Batelada Estacionária

Ao contrário de um forno contínuo onde as peças se movem através de diferentes zonas de temperatura, um forno de batelada mantém o material estacionário. Todo o ambiente da câmara — temperatura e atmosfera — é alterado em torno da carga estática.

Este design é inerentemente versátil. Um único forno pode ser usado para uma ampla variedade de tamanhos, pesos e graus de material sem reconfiguração mecânica.

Ciclos Térmicos Controlados

O processo segue uma sequência distinta e programável:

- Carregamento: O material é colocado dentro da câmara fria do forno.

- Aquecimento: Elementos de aquecimento (elétricos ou a gás) elevam a temperatura da câmara a um ponto de ajuste predeterminado.

- Imersão (Soaking): O forno mantém essa temperatura por um período especificado para garantir que o calor penetre completamente em toda a batelada.

- Resfriamento: O calor é desligado e a batelada esfria, seja lentamente dentro do forno isolado ou através de um processo mais rápido e controlado, como ar forçado ou têmpera líquida.

Gerenciamento Preciso da Atmosfera

Como a câmara é selada durante a duração do ciclo, a atmosfera interna pode ser rigorosamente controlada. Isso é fundamental para processos que exigem um ambiente específico, como vácuo, um gás inerte como nitrogênio ou argônio, ou um gás ativo para evitar oxidação ou alcançar um tratamento de superfície específico.

As Principais Vantagens do Processamento em Batelada

O método de batelada oferece vários benefícios distintos que o tornam a escolha ideal para muitas aplicações.

Flexibilidade Incomparável

Esta é a vantagem principal. Um forno de batelada pode processar um pequeno lote de peças fundidas grandes em um dia e um lote diferente de componentes pequenos e complexos com uma receita de tratamento térmico completamente diferente no dia seguinte. Essa adaptabilidade é inestimável para oficinas de trabalho e P&D.

Precisão e Uniformidade

A natureza estática do processo permite um controle extremamente preciso das taxas de aquecimento e resfriamento. Isso garante que cada peça dentro da batelada, independentemente de sua posição, experimente um ciclo térmico altamente uniforme, resultando em propriedades de material consistentes e previsíveis.

Ideal para Componentes Grandes ou Pesados

Os fornos de batelada são excepcionalmente adequados para processar peças muito grandes, pesadas ou de formato irregular que seriam difíceis ou impossíveis de mover através de um sistema de forno contínuo. A câmara inteira é projetada para acomodar a carga.

Custo-Benefício para Produção Variada

Para produção de baixo a médio volume ou ao lidar com uma alta variedade de produtos diferentes, um forno de batelada é mais econômico. Ele evita o investimento de capital significativo e os custos de energia associados a manter um forno contínuo grande em uma temperatura de operação constante.

Compreendendo as Compensações e Limitações

Nenhuma tecnologia única é uma solução universal. Entender as compensações de um forno de batelada é fundamental para tomar uma decisão informada.

Menor Rendimento

A compensação mais significativa é a velocidade de produção. A natureza de iniciar-parar, um lote de cada vez, do processo o torna inerentemente mais lento e menos eficiente para fabricação padronizada de alto volume em comparação com um forno contínuo.

Ineficiências no Tempo de Ciclo

O tempo total do ciclo inclui o aquecimento do forno a partir de uma temperatura baixa, a imersão e, em seguida, seu resfriamento. Este aquecimento e resfriamento da própria massa térmica do forno para cada batelada pode ser demorado e menos eficiente energeticamente do que um sistema contínuo que permanece quente.

Mão de Obra e Manuseio

Cada batelada deve ser carregada e descarregada manual ou semiautomaticamente. Isso pode exigir mais intervenção do operador em comparação com os sistemas de manuseio de materiais altamente automatizados frequentemente usados com fornos contínuos.

Como Escolher o Forno Certo para Seu Processo

A escolha entre um forno de batelada e outros tipos depende inteiramente de seus objetivos de produção, material e processo exigido.

- Se seu foco principal for flexibilidade e controle de processo: O forno de batelada é a escolha superior para lidar com peças diversas, ciclos de tratamento térmico complexos e componentes de alto valor.

- Se seu foco principal for produção padronizada de alto volume: Um forno contínuo fornecerá um rendimento e eficiência energética muito maiores para um processo único e repetível.

- Se seu foco principal for aquecimento ou fusão rápida de metais: Um forno de indução, que aquece o material diretamente através de um campo eletromagnético, oferece velocidade incomparável e é frequentemente mais limpo.

- Se seu foco principal for trabalho de laboratório em pequena escala ou teste de amostras: Um forno tubular fornece um ambiente altamente controlado para processar amostras pequenas e contidas e não é projetado para peças de produção.

Em última análise, selecionar a tecnologia de processamento térmico correta envolve alinhar as capacidades do equipamento com seus objetivos específicos de fabricação ou pesquisa.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Operação | Aquece e resfria uma carga estacionária em uma câmara selada com ciclos térmicos programáveis e controle de atmosfera. |

| Vantagens Principais | Flexibilidade incomparável para trabalhos variados, controle preciso de temperatura, aquecimento uniforme, ideal para componentes grandes, econômico para volumes baixos a médios. |

| Limitações | Menor rendimento, ineficiências no tempo de ciclo, maiores requisitos de mão de obra em comparação com fornos contínuos. |

| Aplicações Ideais | Fabricação personalizada, P&D, oficinas de trabalho e componentes de alto valor que exigem controle rigoroso do processo. |

Pronto para aprimorar as capacidades do seu laboratório com soluções de tratamento térmico personalizadas?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de flexibilidade para trabalhos diversos ou precisão para processos de alto valor, podemos ajudá-lo a alcançar resultados superiores.

Contate-nos hoje para discutir como nossos fornos de batelada e outras soluções podem otimizar suas operações e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio